Lazer kaplama ve kaynak, prensip, uygulama ve amaç bakımından büyük farklılıklar gösteren iki farklı malzeme işleme teknolojisidir. Bu makaleyi izleyerek kaynak ve kaplamanın prensiplerini, malzemelerini, uygulamalarını, ısı girdisi etkilerini ve işleme yöntemlerini öğrenebilirsiniz. İkisi arasındaki temel farklar şunlardır:

İlke ve Amaç

-Lazer kaplama:

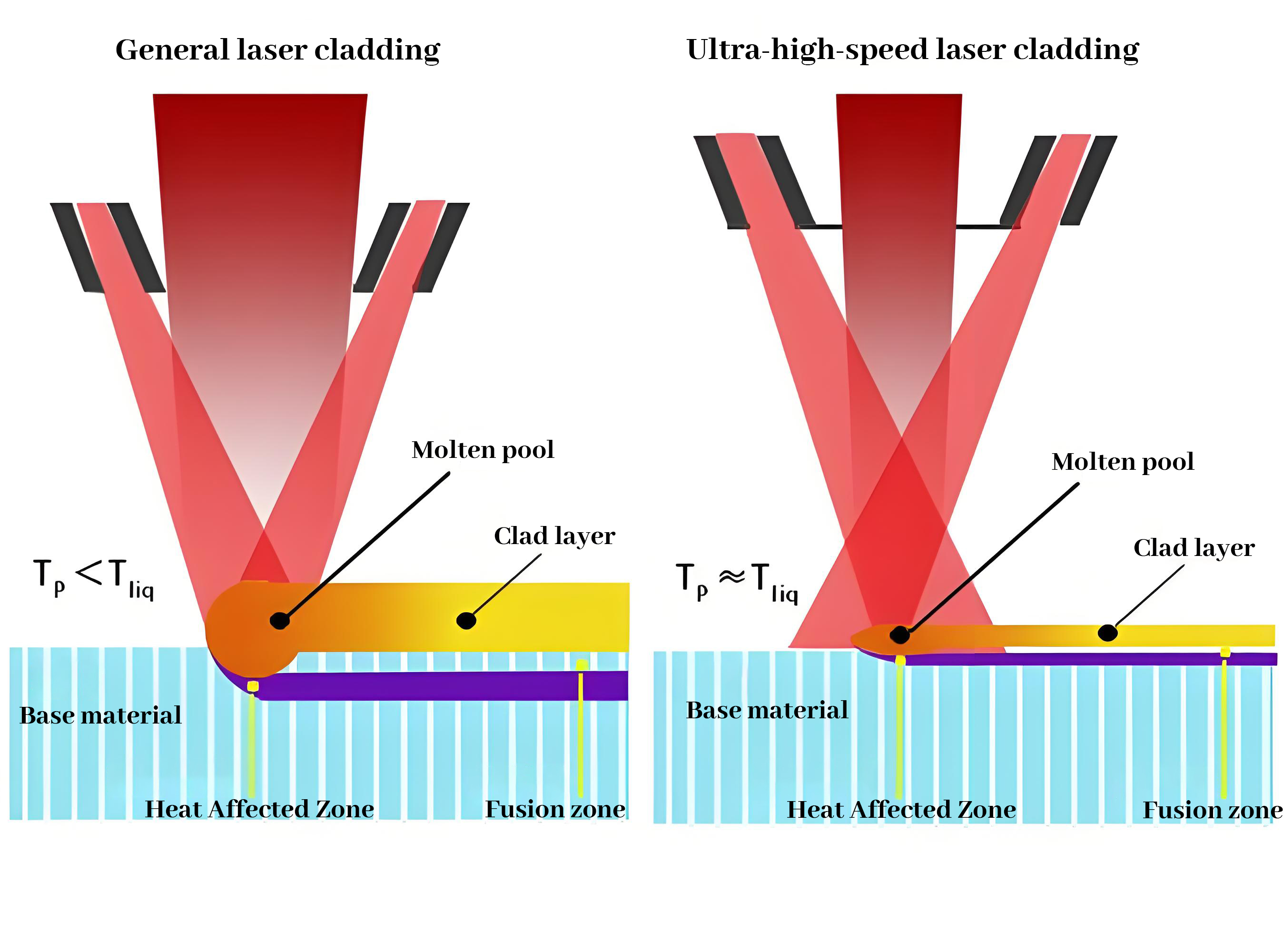

- Lazer kaplama, kaplama malzemesini eritmek ve alt tabakanın yüzeyine kaynaştırmak için yüksek enerjili bir lazer ışını kullanan bir yüzey iyileştirme tekniğidir. Temel amacı, alt tabakanın yüzeyinde özel özelliklere (örneğin aşınma direnci, korozyon direnci vb.) sahip bir kaplama tabakası oluşturarak malzemenin yüzey özelliklerini iyileştirmektir.

- Kaplama işlemi sırasında, kaplama malzemesi (genellikle toz veya filament) lazer ışınıyla eritilirken, alt tabakanın yüzeyinin küçük bir kısmı da eritilerek kaplama ile alt tabaka arasında metalurjik bir bağ oluşturulur.

- Temel amaç: Malzemenin yüzeyini güçlendirmek veya onarmak ve yüzey özelliklerini iyileştirmek.

-Kaynak:

- Kaynak, iki veya daha fazla malzemenin ara yüzeyini ısı, basınç veya her ikisinin bir kombinasyonu ile erimiş hale getirme ve malzemeler arasında kalıcı bir bağlantı oluşturma işlemidir. Kaynak, öncelikle yapısal bağlantılar için, farklı parçaları birleştirmek için kullanılır.

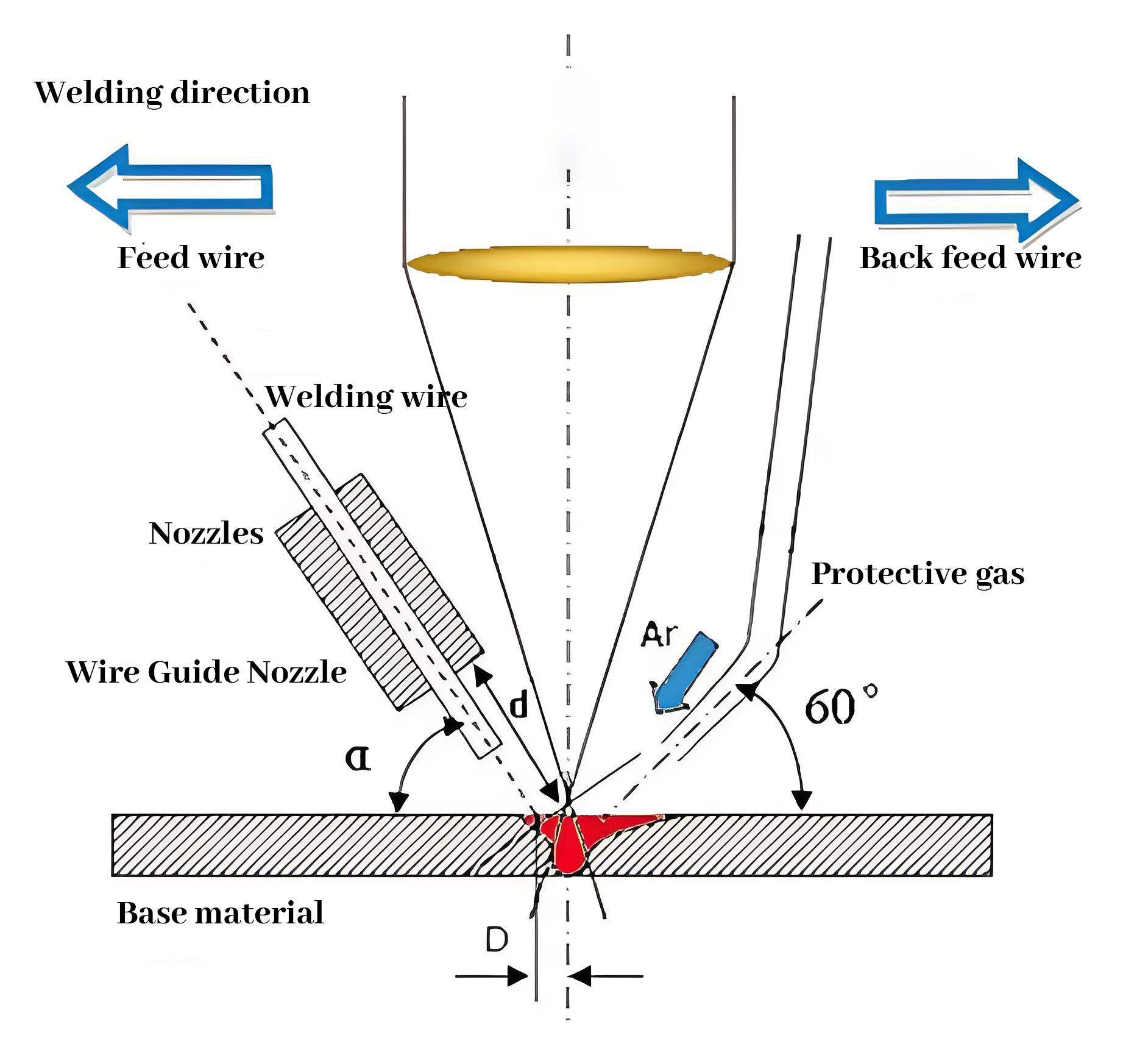

- Kaynakta lazer, ark ve sürtünme gibi çeşitli ısı kaynakları kullanılabilir.

- Temel Amaç: İki veya daha fazla iş parçasını güvenli bir şekilde birleştirmek.

Malzeme Taşıma Yöntemleri

-Lazer kaplama:

- Kaplama malzemesi genellikle toz veya filament formunda olup metal, seramik veya kompozit olabilir.

- Kaplama tabakası ile alt tabaka arasında net bir sınır vardır ve kaplama kalınlığı onlarca mikrondan birkaç milimetreye kadar kontrol edilebilir. Kaplama sadece malzemenin yüzeyini etkiler.

- Kaplama sadece malzemenin yüzeyini etkiler, alt tabakanın temel özelliklerini etkilemez.

-Kaynak:

- Kaynak, iki veya daha fazla monolitik iş parçasının birleştirilmesini içerir ve kaynak malzemesi genellikle bir taban veya dolgu malzemesidir.

- Kaynak bölgesi kalıcı olarak birleştirilmiştir ve kaynak etrafındaki taban malzemesi değişime tabidir (örneğin ısıdan etkilenen bölge).

- Kaynak sadece yüzeylerin birleştirilmesi değil, iki iş parçasının eritilerek ve katılaştırılarak bütünleşik bir birleştirme oluşturulmasıdır.

Uygulama senaryoları

-Lazer kaplama:

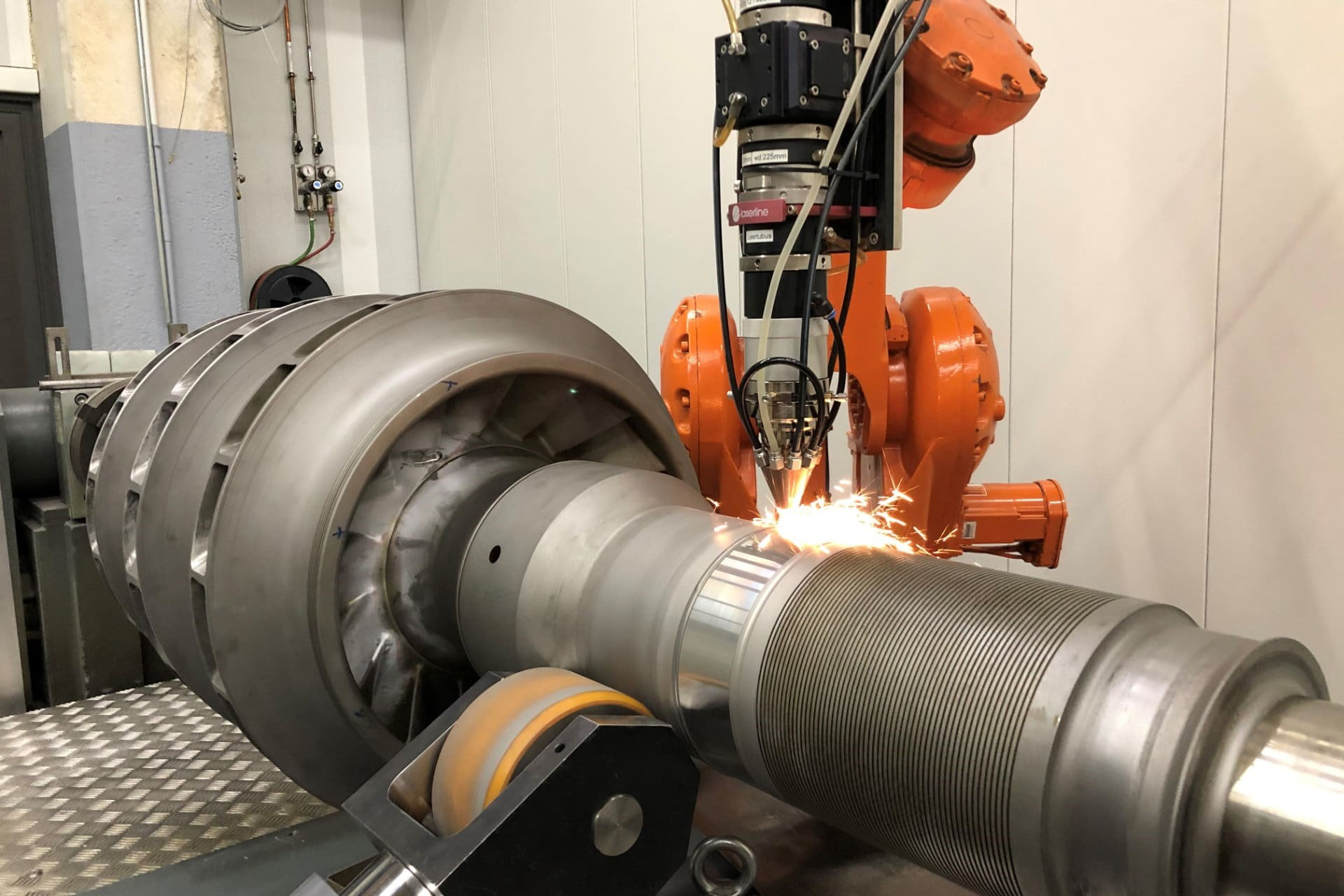

- Genellikle miller, dişliler ve kalıplar gibi mekanik parçaların yüzey onarımında kullanılır. Ayrıca, malzemelere daha iyi aşınma ve korozyon direnci sağlamak için yüzeyleri güçlendirmek amacıyla da kullanılır.

- Tipik uygulama alanları arasında havacılık, otomotiv, enerji ve kalıp endüstrileri yer almaktadır.

-Kaynak:

- Özellikle otomotiv imalatı, inşaat, gemi inşaatı ve kalıcı bağlantıların gerekli olduğu borulama gibi imalat ve montaj sanayilerinde yaygın olarak kullanılır.

- Yaygın kaynak yöntemleri arasında lazer kaynağı, ark kaynağı ve gaz korumalı kaynak yer alır.

Isı girişi ve etkisi

-Lazer kaplama:

- Kaplama işlemi sırasında lazerin yüksek enerji yoğunluğu küçük bir alanda yoğunlaştırılarak, ısıdan etkilenen alanın küçük olması ve malzeme deformasyonunun düşük olması sağlanır.

- Lazer kaplamanın ısı girdisi nispeten düşüktür ve taban malzemesi üzerindeki etkisi sınırlıdır.

-Kaynak:

- Kaynak işlemi genellikle büyük bir ısı girdisi içerir ve kaynak alanı ve çevresindeki ana malzemede termal deformasyon ve gerilim değişimleri meydana gelir.

- Isıdan etkilenen bölge daha büyüktür ve sertlik azalması, çatlak oluşumu gibi malzeme özelliklerinde değişikliklere neden olabilir.

Hassasiyet ve İşleme Detayları

-Lazer kaplama:

- Lazer kaplama, yüksek hassasiyet sunar, lokal mikrofabrikasyona uygundur ve kontrol edilebilirdir, karmaşık yüzey kaplama yapılarına olanak tanır.

-Kaynak:

- Kaynak hassasiyeti, özellikle elle veya konvansiyonel ark kaynağı ile yapılan kaynaklarda nispeten düşüktür. Lazer kaynağı, yüksek hassasiyete sahip olmasına rağmen, genellikle mikron seviyesinde yüzeylerin ince kaplanması için kullanılmaz.

Temel Farklılıklar

Lazer kaplama, öncelikle yüzey onarımı ve iyileştirmesi için kullanılır ve bir malzemenin yüzeyine özel özellikler kazandırırken, kaynak esas olarak malzemeler arasındaki yapısal bağlantılar için kullanılır. Kaplama, malzemenin yüzeyini iyileştirme işlevini vurgularken, kaynak, iş parçalarını bir bütün olarak birleştirir.

Gönderim zamanı: 10-Eki-2024