Yüksek hızlı lazer kaplama tozunun kullanım oranı hangi faktörlerle ilişkilidir?

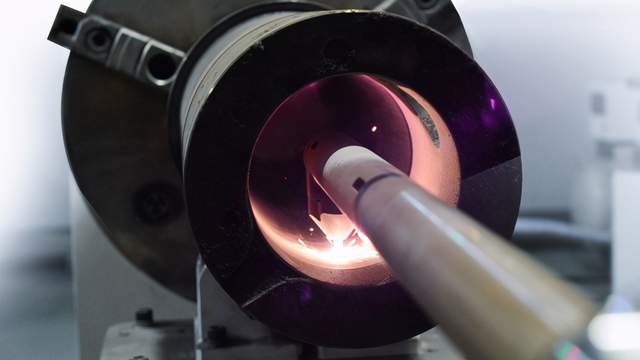

Yüksek hızlı lazer kaplama teknolojisi büyük ölçüde gelişti. İşleme verimliliğini artırma ve işleme maliyetini düşürme çabaları bitmek bilmiyor. İşleme maliyetinin nasıl düşürülmeye devam edileceği, yüksek hızlı lazer kaplama araştırmalarının önemli bir konusu olmaya devam ediyor.

Toz maliyeti, lazer kaplamanın toplam maliyetinin %80-90'ını oluşturduğundan, toz kullanım oranını iyileştirmek, yüksek hızlı lazer kaplamada çözülmesi gereken önemli bir teknik sorundur. Bu nedenle, yüksek hızlı lazer kaplamanın toz kullanım oranıyla hangi faktörlerin ilişkili olduğunu bulmamız gerekir. Bu faktörleri tek tek ele alacak ve yüksek hızlı lazer kaplamanın toz kullanım oranının nasıl iyileştirilebileceğini tartışacağız.

(1) erimiş havuzun nokta boyutu

Yüksek hızlı lazer kaplama tozunun kullanım oranını etkileyen temel faktör, erimiş havuzun nokta boyutu, yani altlık yüzeyine düşen lazerin nokta boyutudur. Lazer gücüne göre, yüksek hızlı lazer kaplama havuzunun nokta boyutu 1 mm ile 5 mm arasında seçilebilir. Gerçek çalışmada, ekipmanın lazer gücüne göre uygun boyutta bir kaynak havuzu noktası seçmek gerekir.

Erimiş havuz lekesi çok küçükse toz kullanım oranı düşüktür; erimiş havuz lekesi çok büyükse kaplama yüzeyinin düzgünlüğü azalır. Erimiş havuz lekesinin artırılması toz kullanım oranını artırabilir, ancak erimiş havuz lekesi çok büyükse kaplamanın düzgünlüğü azalır, bu nedenle sonraki taşlama ve parlatma işlemleri de toz israfına neden olur. Yüksek hızlı lazer kaplamada bile, toz kullanım oranı yalnızca kaplama işleminde değil, tüm kaplama işlemi boyunca taşlama ve parlatma sonrası tozun genel kullanım oranında dikkate alınmalıdır.

(2) Kaplama kafasının toz çıkış deliğinin çapı

Kaplama başlığının toz çıkış deliğinin çapı, toz akışının kalınlığını belirler. Açıklık ne kadar küçükse, toz akışı o kadar ince olur; ancak toz akışı ne kadar ince olursa, toz akışının dağılımı o kadar hızlı olur. Gerçek çalışmada, kaplama yüksekliğine ve erimiş havuzun nokta boyutuna göre uygun toz çıkış deliği çapı seçilmelidir; böylece altlık yüzeyindeki toz noktası çapı, erimiş havuzun nokta çapından daha küçük olmalıdır; aksi takdirde erimiş havuzun nokta boyutunu aşan toz israf olur ve israf edilir.

(3) lazer gücü

Lazer gücü, erimiş havuza düşen tozun tamamen eritilebilmesini sağlayacak kadar büyük olmalıdır. Toz besleme miktarı ve diğer parametreler sabit olduğunda, lazer gücü ne kadar yüksekse, toz kullanım oranı da o kadar yüksek olur.

(4) toz besleme boyutu

Ekipmanın lazer gücü belirlenirken, toz besleme miktarı ne kadar az olursa, toz kullanım oranı o kadar yüksek olur. Ancak, toz besleme miktarının azaltılması kaplama verimliliğini etkileyecektir. Kaplama verimliliği dikkate alınmadığında, toz besleme miktarının kontrol edilmesiyle toz kullanım oranı %100'e ulaşabilir, ancak bu uygulama anlamsızdır.

(5) kaplama doğrusal hızı

Yüksek hızlı lazer kaplamanın doğrusal hızı, sıradan lazer kaplamanın birkaç katı, hatta onlarca katıdır. Alt tabaka veya kaplama kafası arasındaki bağıl hareket hızı yüksek olduğunda, alt tabaka yüzeyindeki toz parçacıklarının kinetik enerjisi de yüksek olur, bu nedenle toz püskürtmesi yüksek olur ve toz kullanım oranı düşer. Ayrıca, lazer gücü belirlenirken, kaplama kafası ile alt tabaka arasındaki bağıl hareket hızı ne kadar yüksekse, erimiş havuzun sıcaklığı o kadar düşük ve toz kullanım oranı da o kadar düşük olur.

(6) iş parçası hacmi

Aynı kaplama parametreleriyle, iş parçasının çapı (hacmi) ne kadar büyükse, toz kullanım oranı o kadar düşük olur. Bunun nedeni, hacim büyük olduğunda lazer enerjisinin matris tarafından daha fazla emilmesi ve erimiş havuz sıcaklığının yeterince yüksek olmamasıdır. Bu nedenle, büyük hacimli iş parçalarında toz kullanım oranını iyileştirmek için daha yüksek güçlü kaplama ekipmanlarının kullanılması gerekir.

(7) toz parçacık boyutu

Yüksek hızlı lazer kaplama tozunun ışıkla etkileşim süresi kısa olduğundan, lazer gücünün büyüklüğüne göre uygun parçacık boyutuna sahip tozun seçilmesi gerekir. Büyük toz parçacıkları, tozun sınırlı bir sürede erimemesine ve dolayısıyla püskürtme sıçrama kaybına neden olur.

Yukarıda, yüksek hızlı lazer kaplama tozunun kullanım oranını etkileyen yedi ana faktör sıralanmıştır. Toz kullanım oranını artırmak ve kaplama işleminin işleme maliyetini düşürmek için, ekipman ve kaplama iş parçasının özel koşullarına göre uygun donanım teknik parametrelerinin ve kaplama işleme parametrelerinin seçilmesi gerekmektedir.

Burada bir kez daha, toz kullanım oranının, basit kaplama işleminin toz kullanım oranından ziyade, tüm işlem sürecinin toz kullanım oranını dikkate alması gerektiği vurgulanmaktadır. Sıradan lazer kaplama işleminin toz kullanım oranı %100'e ulaşabilir, ancak kapsamlı toz kullanım oranı genellikle %50'nin altındadır.

Gönderi zamanı: 24 Ağustos 2022