Üretim endüstrisinin kaynak kalitesi, verimliliği ve hassasiyetine yönelik gereksinimleri artmaya devam ettikçe, giderek daha fazla şirket, aşağıdakiler gibi gelişmiş kaynak teknolojilerine odaklanıyor:Plazma Transfer Ark Kaynağı (PTAW)VeLazer KaynakBu iki teknoloji havacılık, enerji ekipmanları, otomotiv, kalıp tamiri ve diğer alanlarda önemli bir konuma sahiptir. Peki, aralarındaki farklar nelerdir? Üretim ihtiyaçlarınıza en uygun kaynak prosesini nasıl seçersiniz? Bu makale, prensiplerin, avantajların, uygulama senaryolarının ve diğer boyutların derinlemesine bir analizini sunacaktır.

PTA kaynak teknolojisi ve lazer kaynak teknolojisinin çalışma prensibi

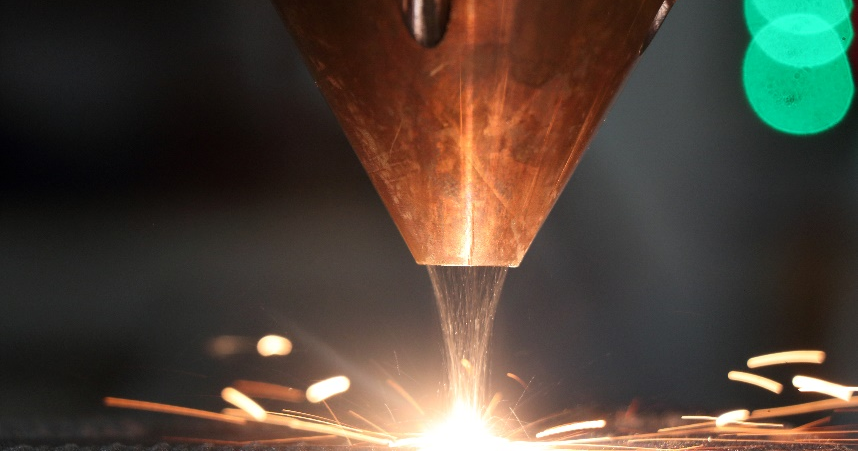

Plazma Transfer Ark Kaynağı (PTAW)metal tozunun yüksek sıcaklıktaki bir plazma arkı ile eritilerek bir temel malzemeyle metalurjik bir bağ oluşturulduğu bir kaynak veya kaplama işlemidir. Başlıca avantajı, yoğun, aşınma ve korozyona dayanıklı bir yüzey güçlendirme tabakası elde edebilmesidir ve bu da onu ağır sanayide ekipman onarımı ve ömrünün uzatılması için tercih edilen işlemlerden biri haline getirir.

Lazer kaynakYüksek enerji yoğunluklu bir lazer ışını kullanarak bir malzemenin yüzeyini ışınlayarak hızlı erime ve kaynak oluşumu sağlayan bir teknolojidir. Lazer ışınının mükemmel odaklanma kabiliyeti sayesinde, çok küçük bir ısıdan etkilenen bölge ve yüksek kaynak doğruluğu elde eder; bu da onu hassas üretim, elektronik ambalajlama, tıbbi cihazlar ve kaynak dikişinin estetiğinin ve tutarlılığının son derece önemli olduğu diğer uygulamalar için uygun hale getirir.

PTA ve lazer işlemlerinin avantajlarının karşılaştırılması: Gerçekten hassasiyete mi yoksa dayanıklılığa mı ihtiyacınız var?

Kaplama Kapasitesi ve Katman Kontrolü

Vanalar, kalıplar veya petrol sondajları için koruyucu bir katman gibi kalın, sağlam ve korozyona dayanıklı bir son kat kaplamaya ihtiyacınız varsa, PTAW üstün bir çözümdür. 0,5 mm ila 5 mm arasında kontrollü bir katman kalınlığı sağlar ve kaynak tabakası ile taban malzemesi arasında sıkı ve güçlü bir kaynaşma sağlar.

Tersine,lazer kaynakfarkına varmada daha iyidirultra ince katmanlar, sıfır boşluklu bağlantılarVebozulma içermeyen kaynaklarve minyatür paslanmaz çelik borular, cep telefonu muhafazaları, hassas dişliler vb. gibi boyutsal olarak zorlu parçalar için uygundur.

Isı Darbesi Kontrolü ve İş Parçası Deformasyonu

PTAW ısıyı yoğunlaştırmasına rağmen, ısı girdisi lazer kaynağından daha fazladır ve bu da kolayca lokal deformasyona yol açabilir. Bu nedenle, yüksek yapısal sağlamlığa sahip iş parçaları veya son işlem gerektiren iş parçaları için daha uygundur.

Lazer kaynak, son derece düşük ısı girdisi ve yüksek kaynak hızı ile neredeyse “ısı etkisiz” kaynak yapmayı mümkün kılmakta olup, “tahribatsız estetik” işleme için temsili bir teknolojidir.

Uygulanabilir materyallerin çeşitliliği

PTAW esas olarak demir esaslı, kobalt esaslı, nikel esaslı alaşımların ve diğer metallerin yüzey güçlendirme işleminde uygulanır ve büyük çelik bileşenlerin yerel kaplama kaynağı, yeniden imalatı ve onarımı ihtiyaçları için uygundur.

Lazer kaynağının malzeme adaptasyon kabiliyeti daha geniş olup, karbon çeliği, paslanmaz çelik, alüminyum alaşımı, titanyum alaşımı ve hatta bakır ve altın gibi yüksek yansıtıcı metalleri belirli dalga boylarında zahmetsizce kaynaklayabilir.

PTA ve lazer kaplama uygulama alanlarının karşılaştırılması: büyük blok ve ince işçilik

PTAW Tipik Uygulama:

– Vana sızdırmazlık yüzey kaplaması (aşınma ve korozyon direnci)

– Kalıp kenarının zımparalanması (uzun kullanım ömrü)

– Kömür madenciliği ekipmanları, konveyör spiralleri, sondaj borusu onarımı

– Petrol, kimyasal yüksek basınçlı ekipman duvar kaplaması

Tipik lazer kaynak uygulamaları:

– Cep telefonu kılıfı kaynaklama (yüksek hassasiyet, termal deformasyon yok)

– Tıbbi cihaz mikro kaynağı (titanyum alaşım kaynağı)

– Havacılık ince levha yapı kaynağı

– Akü kabuğu kapsülleme, fotovoltaik kaynak, otomotiv parçalarının verimli montajı.

Maliyet, verimlilik ve otomasyon: Kim daha ekonomik ve verimli?

Ekonomik açıdan, PTAW ekipman yatırımı nispeten makul düzeydedir, ancak prosesin kullanımı toz besleme sistemi, su soğutma sistemi ve karmaşık bir kontrol sistemi ile desteklenmelidir; uzun vadeli bakım maliyetleri yüksektir. Başlıca avantajı, uzun vadeli dayanıklılık ve iş parçası ömrünün uzaması olup, yüksek değerli iş parçalarının yeniden üretimi için uygundur.

Lazer kaynağında, özellikle yüksek güçlü fiber lazer sisteminde, ilk yatırım yüksektir; ancak seri üretimdeki hız, doğruluk ve tutarlılık, özellikle yeni enerji araçları üretimi, tüketici elektroniği paketleme gibi otomatik montaj hattı sistemlerinde, ekipman maliyetini etkili bir şekilde amorti edebilir.

Sonuç: Sizin için doğru kaynak yöntemini nasıl seçersiniz?

Seçim arasındaPTAWVelazer kaynak"ileri düzeyde mi değil mi" sorusuna değil, daha çok sizinuygulama senaryosu, ürün formu, performans gereksinimleri ve bütçe:

Eğer aşındırıcı, aşındırıcı ve yüksek sıcaklıklı ortamlarda kullanılan büyük endüstriyel parçalarla uğraşıyorsanız ve güçlü bir yüzey iyileştirme katmanına ihtiyaç duyuyorsanız, PTAW kesinlikle daha güvenilirdir.

Ürününüz yüksek kaynak hızı, yüksek hassasiyet, estetik ve mikro deformasyon gerektiriyorsa, örneğin elektronik komponentler, tıbbi hassas parçalar, ince cidarlı yapılar için lazer kaynak kraldır.

Gönderi zamanı: 10 Haz 2025