Plazma Kaynak MeşalesiYüksek hassasiyetli kaynak işlerinde verimli bir kaynak aleti olarak yaygın olarak kullanılır. Çalışma prensibi yüksek sıcaklık arkı ve gaz akışına dayandığından, kullanımı sırasında bazı yaygın sorunlarla karşılaşılabilir. Aşağıda, plazma kaynak torçlarında sık karşılaşılan sorunların bir listesi ve bunların nasıl çözüleceği verilmiştir:

1. Kaynak arkı kararsızlığı

Neden analizi:

- Kaynak güç kaynağının çıkışı dengesizdir ve akım çok dalgalanmaktadır.

- Kaynak tabancasının nozulu veya elektrodu hasar görmüş ve bunun sonucunda gaz akışı düzensizleşmiştir.

- Gaz besleme basıncı dengesiz veya gaz kalitesi iyi değil (örneğin; çok fazla oksijen, argon kirliliği).

- Kaynak akımı çok düşük veya ark ayarı düzgün yapılmamış.

Çözüm:

- Kaynak güç kaynağını kontrol ederek voltaj ve akımın stabil olduğundan emin olun.

- Hasarlı elektrotları veya nozulları kontrol edin ve değiştirin, elektrot ve nozul boşluğunu iyi koruyun.

- Verilen gazın saflığını sağlamak için gaz basıncını ve akış hızını kontrol edin.

- Kaynak akımını ve ark uzunluğunu normal çalışma aralığında olacak şekilde ayarlayın.

2. Kararsız kaynak eriyik havuzu, düzensiz kaynak dikişi oluşur

Neden analizi:

- Kaynak akımının yanlış ayarlanması, çok yüksek veya çok düşük ayarlanması erimiş metal havuzunun stabilitesini etkileyebilir.

- Gaz akış hızı çok büyük veya çok küçük olabilir, bu da yetersiz gaz kapsamına neden olur ve kaynak şeklini etkiler.

- Kaynak torcu ile iş parçası arasındaki mesafe çok uzak veya çok yakın olduğundan ark kararsız hale gelir.

Çözüm:

- Kaynak yapılacak malzemeye ve sac kalınlığına göre akım ve gerilimi uygun şekilde ayarlayınız.

- Gaz akışını ayarlayarak gazın homojen bir şekilde yayılmasını sağlayın ve gaz delikleri veya sızıntıları önleyin.

- Uygun ark uzunluğunu korumak için kaynak torcu ile iş parçası arasındaki mesafeyi ayarlayın.

3. Elektrot çok çabuk aşınmış veya yanmış.

Neden analizi:

- Kaynak akımı çok yüksek olduğundan elektrodun aşırı ısınmasına neden olur.

- Yetersiz gaz akışı ve zayıf soğutma etkisi.

- Kaynak ortamında kirleticilerin (yağ, nem vb.) bulunması ark kararsızlığına yol açar, bu da elektrot aşınmasını artırır.

Çözüm:

- Kaynak akımını kontrol edin ve çok yüksek veya çok düşük olmaması için ayarlayın.

- İyi bir soğutma etkisi sağlamak için gaz akışını artırın.

- Kaynak ortamını temiz tutun ve iş parçası yüzeyinin kirlenmesini önleyin.

4. Tıkalı nozullar veya karbon birikintileri

Neden Analizi:

- Yetersiz veya dengesiz gaz akışı, tankın içinde karbon birikmesine neden olur.nozul.

- Kaynak sırasında uygun olmayan akım veya aşırı ark uzunluğu kullanılması, nozullara binen yükün artması.

- Kaynak malzemesinin kalitesi aşırı is veya kirlilik üretiyor.

Çözüm:

- Düzgün hava akışını sağlamak için nozülü düzenli olarak kontrol edin ve temizleyin.

- Nozulun aşırı ısınmasını önlemek için akımı ve ark uzunluğunu ayarlayın.

- Kirlilik oluşumunu en aza indirmek için yüksek kaliteli kaynak malzemeleri kullanın.

5. Kaynak tabancasının aşırı ısınması

Neden analizi:

- Kaynak akımı çok yüksek olduğundan kaynak torçu çok sık çalışır ve yeterli ısı dağılımı sağlanamaz.

- Kaynak işleminin aşırı kullanılması, kaynak torçunun zamanında ısı kaybına uğramasına neden olur.

- Kaynak tabancası soğutma sisteminin (su soğutma veya hava soğutma gibi) arızalı olması veya yeterince verimli olmaması.

Çözüm:

- Kaynak süresini ve sıklığını kontrol edin, çok uzun süre aralıksız çalışmaktan kaçının.

- Torç soğutma sisteminin düzgün çalışmasını sağlamak için kontrol edin ve onarın.

- Aşırı ısınmayı önlemek için uygun akım ve kaynak parametrelerini kullanın.

6. Gaz sızıntısı

Neden Analizi:

- Gaz kaçağına neden olan gevşek veya yıpranmış gaz boruları, bağlantı parçaları veya vanaları.

- Torç bağlantı bölgesinin sızdırmazlığının zayıf olması veya kaynak sırasında oluşan yüksek sıcaklıklar sızdırmazlık malzemesine zarar vermiştir.

Çözüm:

- Gaz borularını ve bağlantı parçalarını düzenli olarak kontrol ederek sıkı bağlantılarını sağlayın.

- Gaz sızıntısını önlemek için yıpranmış veya hasarlı contaları değiştirin.

- Yüksek sıcaklıklarda bozulmaması için uygun bir sızdırmazlık malzemesi kullanın.

7. Kaynak sırasında gözeneklilik

Neden analizi:

- Gaz beslemesi dengesiz veya kirli olduğundan, koruyucu gazın kaynak yüzeyini tam olarak örtmesi mümkün olmuyor.

- Kaynak sırasında iş parçasının yüzeyinde yağ, nem veya diğer kirliliklerin bulunması, eriyik havuzunun kirlenmesine neden olur.

- Kaynak akımı çok düşük olduğundan, erimiş havuz tamamlanmaz, gaz etkili bir şekilde kaçamaz.

Çözüm:

- İstikrarlı gaz arzını ve nitelikli gaz saflığını sağlamak.

- İş parçasının yüzeyini yağ, nem ve diğer kirleticilerin olmadığından emin olmak için temizleyin.

- Erimiş havuzun tam olarak oluşmasını sağlamak ve gaz tıkanıklığını önlemek için akım ve kaynak parametrelerini ayarlayın.

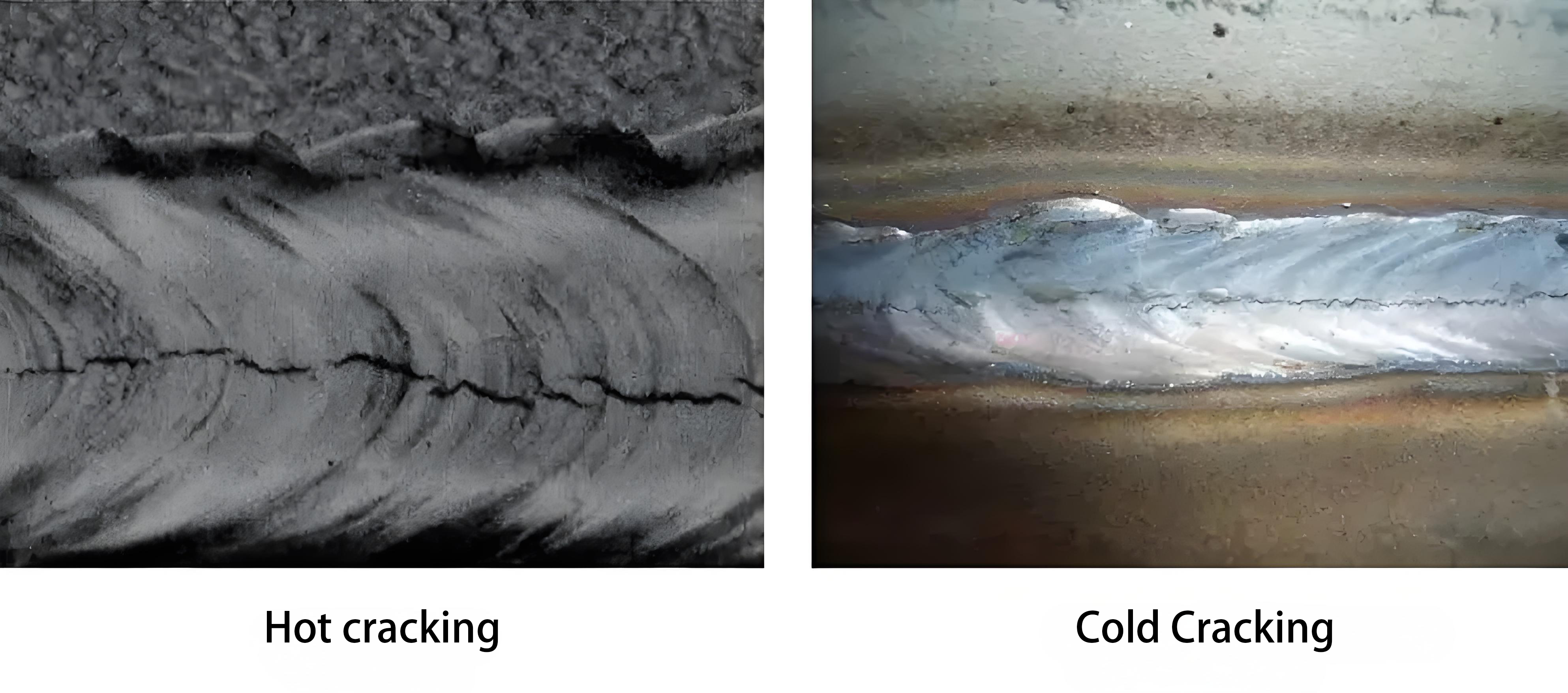

8. Kaynak yüzeyindeki çatlaklar

Neden analizi:

- Kaynak sırasında soğuma hızı çok hızlı olduğundan aşırı termal gerilim oluşur.

- Kaynak malzemesi ile ana malzeme arasındaki uyumsuzluk veya kaynak malzemesinin yanlış seçilmesi.

- Uygunsuz kaynak işlemi (aşırı ısıtma veya eşit olmayan soğutma gibi).

Çözüm:

- Kaynak işleminin soğuma hızını kontrol edin. Termal stresi azaltmak için ön ısıtma veya son ısıtma işlemi kullanılabilir.

- Uygun kaynak malzemesini seçin ve ana malzemeyle uyumlu olduğundan emin olun.

- Kaynak işlemini aşırı ısınmayı veya dengesiz soğumayı önleyecek şekilde ayarlayın.

Theplazma meşalesiKullanım sırasında, genellikle kaynak akımı, gaz akışı, nozul ve elektrot bakımı, kaynak ortamı ve diğer faktörlerle ilgili birçok sorunla karşılaşılabilir. Farklı sorunlar için uygun ayarlama ve onarım önlemleri almak, kaynak kalitesini etkili bir şekilde artırabilir ve ekipmanın kullanım ömrünü uzatabilir.

Gönderim zamanı: 28-11-2024