TC yataklarını kaplamak için plazma nasıl kullanılırTC rulmanlar genellikle kauçuk contalı derin oluklu bilyalı rulmanları ifade eder ve özellikle iyi sızdırmazlık performansının gerekli olduğu çeşitli mekanik ekipmanlarda yaygın olarak kullanılır. Bu ortama uzun süre maruz kalmak kaçınılmaz olarak aşınma ve korozyona neden olur. Plazma, TC rulmanların iç yüzeyini eritmek ve kaplamak için kullanılır ve böylece yüksek sertlikte, aşınma ve korozyona dayanıklı bir kaplama elde edilir. Bu, değiştirme maliyetinden tasarruf sağlar.

Plazma kaplama teknolojisinin prensibi

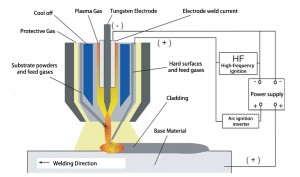

Plazma kaplamaAlaşım tozunun plazma arkı ile eritilerek bir alt tabakanın yüzeyine püskürtülmesiyle elde edilen ve yüksek performanslı bir kaplama oluşturan bir işlemdir. Kaplama ile alt tabaka arasında metalurjik bir bağ oluşmasıyla karakterize edilir ve bu da alt tabakanın performansını önemli ölçüde artırır.

TC yatak deliğinin plazma kaplaması öncesi hazırlık çalışmaları

Aşağıda, TC yatak deliklerinin plazma kaplaması için proses akışını, teknik parametreleri, malzeme seçimini ve son işlem yöntemlerini kapsayan, yatak deliklerinin performansının etkili bir şekilde onarılmasını veya artırılmasını sağlayan çözümlerin tam seti yer almaktadır.

TC taşıyıcı kaplamanın amacı nedir?

1. Aşınmış veya korozyona uğramış delik boyutlarını onarın ve doğruluğu artırın.

2. Delik yüzeyinin aşınma direncini, korozyon direncini ve yüksek sıcaklık performansını artırın.

3. Ağır çalışma koşullarının ihtiyaçlarını karşılayacak şekilde yatağın genel ömrünü artırın.

Çözüm

1. Hazırlık

- Denetim ve değerlendirme:

- Yatak deliğinin boyutsal sapmasını tespit etmek ve onarım miktarını değerlendirmek için CMM kullanın.

- Çalışma ortamını analiz edin ve iyileştirilecek deliğin performansını belirleyin (örneğin aşınma direnci, korozyon direnci vb.).

- Yüzey ön işlemi:

- Yatak deliğini temizleyerek yüzeydeki yağ, oksit tabakası ve korozyonu giderin.

- Delik yüzeyinin pürüzlülüğünü artırmak için kumlama veya işleme kullanın (Ra 6,3-12,5 μm) ve kaplama yapışmasını iyileştirir.

Yatakların çalışma koşullarına (yük, hız, sıcaklık gibi) göre uygun kaplama malzemesinin seçilmesi:

- Nikel bazlı alaşım tozu:

- Uygulanabilir sahne: yüksek sıcaklık, yüksek korozyon ortamı.

- Özellikler: aşınmaya dayanıklı, korozyona dayanıklı, sertlik50-60 HRC.

- Kobalt esaslı alaşım tozu (örneğin Stellite serisi):

- Senaryo: yüksek sıcaklık, yüksek yük ortamı.

- Özellikler: yüksek sıcaklık oksidasyon direnci, iyi darbe direnci, sertlik40-60 HRC.

- Demir esaslı alaşım tozu:

- Uygulama Senaryosu: Genel endüstriyel ekipman, ekonomik seçim.

- Özellikleri: Orta düzeyde aşınma direnci, düşük maliyet.

3. Plazma kaplama işlemi

- Ekipman seçimi:

- Kaplama tabakasının düzgünlüğünü sağlamak için yüksek hassasiyetli CNC plazma kaplama ekipmanı kullanılır.

- İç delik kaplaması için küçük nozul ile donatılmış olup, sınırlı yatak iç çaplarına sahip iş parçaları için uygundur.

- Proses parametreleri:

- Eritme akımı: 80-120 A (malzemeye göre ayarlanır).

- Erime hızı: 10-50 mm/dak.

- Gaz akışı: 15-20 L/dk (koruyucu gaz: argon).

- Erime kalınlığı: 0,5-2,0 mm, daha fazla miktarda katmanlı erimeyi onarır.

- Katmanlar arası sıcaklık kontrolü: Alt tabakanın deformasyonuna yol açacak ısı birikimini önlemek için 150°C'yi geçmemelidir.

- Eritme işlemi:

1. Erimenin homojen olmasını sağlamak için iç deliğin ortasını eritme nozuluyla hizalayın.

2. alt tabaka, düzgün bir metalurjik bağlama tabakası oluşturur.

3. Katmanlı kaplamanın kalınlık tasarımına göre her katman doğal soğutma veya yardımcı soğutma için tamamlanır.

4. Sonraki tedavi

- İşleme işlemi:

- Kaplama tamamlandıktan sonra, boyut toleransının ve yüzey pürüzlülüğünün gereksinimleri karşıladığından emin olmak için (örneğin Ra≤0,4 μm) delik, iç taşlama veya hassas tornalama yoluyla tasarlanan boyuta göre işlenir.

- Isıl işlem (isteğe bağlı):

- Erimiş kaplama tabakasının, kalıntı gerilmelerden kaynaklanan çatlakları önlemek için gerilim giderme ısıl işlemine tabi tutulması.

- Kaplama denetimi:

- Sertlik testi: Kaplama yüzeyinin sertliği tasarım gereksinimlerini karşılamalıdır (örneğin 50-60 HRC).

- Tahribatsız muayene: Kaplamanın çatlak veya gözeneklere yönelik ultrasonik veya manyetik parçacık testi.

- Bağlanma mukavemeti testi: Kaplama ile taban malzemesi arasındaki bağlanma mukavemeti gereklilikleri karşılamalıdır (genellikle ≥30 MPa).

Plazma kaplamalı TC yatakların avantajları

1. Maliyet etkinliği: Rulmanların yenileriyle değiştirilmesine kıyasla plazma kaplama onarımı daha az maliyetlidir ve malzeme maliyetlerinden tasarruf sağlar.

2. Performans iyileştirmesi: Kaplamalı malzemenin performansı orijinal malzemeden daha iyidir, bu da hizmet ömrünü uzatır.

3. İşlem esnekliği: Rulmanların gerçek çalışma koşullarına göre farklı kaplama malzemeleri seçilebilir.

4. Tekrar kullanılabilir: Rulmanlar hasar gördükten sonra defalarca tamir edilebilir.

TC taşıyıcı kaplamada nelere dikkat etmeliyiz?

1. Isı girişi kontrolü:

Kaplama işlemi sırasında taban malzemesinin aşırı ısınmasına izin vermeyin; aksi takdirde rulmanın deformasyonu veya performans düşüklüğü meydana gelebilir.

2. Boyutsal tolerans:

Kaplama işleminden sonra delik tolerans sınırları içerisinde hassas bir şekilde işlenmelidir (örneğin H7 veya H6 seviyesi).

3. İşletme ortamına uyum:

Yatağın çalışma koşullarına (örneğin sıcaklık, ortam) göre kaplama malzemesini ve işlem parametrelerini optimize edin.

TC yatakların plazma kaplamasının uygulama alanları

•Madencilik makineleri: Ağır yük aşınması nedeniyle yatak deliklerinin onarılması gerekir.

•Otomotiv endüstrisi: Dayanıklılığı artırmak için yüksek hassasiyetli rulmanların deliğinin onarılması.

•İnşaat makineleri: Hidrolik sistemlerdeki yatakların aşınma ve korozyon direncinin artırılması.

•Genel endüstriyel ekipman: Genel amaçlı rulmanların kullanım ömrünü uzatın.

Gönderim zamanı: 24 Aralık 2024