Lazer kaplama prensibi ve tanıtımı

Kaplama işlemi: Lazer kaplama, kaplama malzemelerinin tedarik yöntemine göre kabaca iki kategoriye ayrılabilir: önceden ayarlanmış lazer kaplama ve senkron lazer kaplama.

Önceden ayarlanmış lazer kaplama, kaplama malzemesinin alt tabaka yüzeyinin kaplama kısmına önceden yerleştirilmesi ve ardından lazer ışını ışınımı kullanılarak taranıp eritilmesiyle yapılır. Kaplama malzemesi toz veya tel formunda eklenir ve en yaygın kullanılan form tozdur.

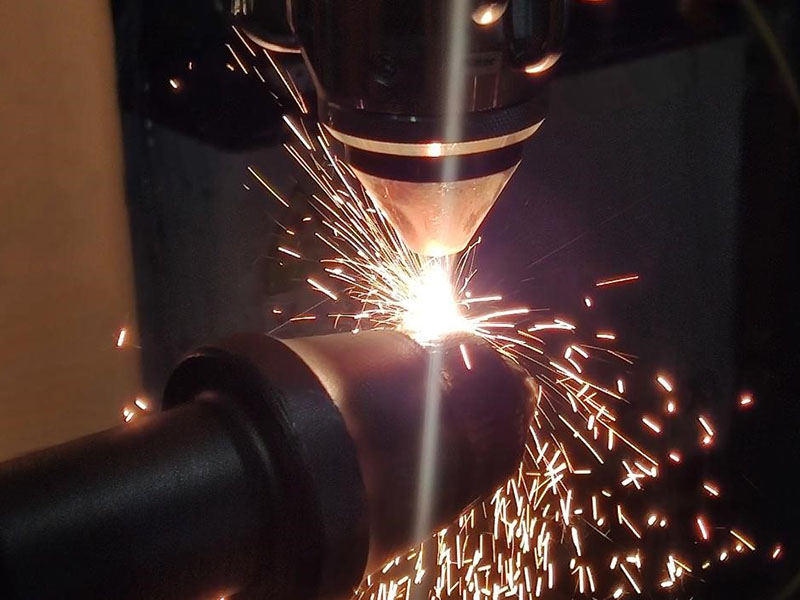

Senkron lazer kaplama, kaplama işlemi sırasında toz veya tel kaplama malzemelerinin nozul aracılığıyla erimiş havuza eş zamanlı olarak gönderilmesidir. Kaplama malzemesi toz veya tel formunda eklenir ve bunlar arasında en yaygın kullanılanı tozdur.

Ön ayarlı lazer kaplama işleminin temel süreci şunlardır: alt tabaka kaplama yüzey ön işlemi---ön ayarlı kaplama malzemesi---ön ısıtma---lazer kaplama---son ısıl işlem.

Senkron lazer kaplama işleminin ana işlem akışı şöyledir: alt tabaka kaplama yüzey ön işlemi---ön ısıtma---senkron lazer kaplama---son ısıl işlem.

Lazer kaplama ile ilgili proses akışına göre başlıca altlık yüzey ön işlem yöntemi, kaplama malzemesi besleme yöntemi, ön ısıtma ve son ısıl işlemdir.

Lazer çalışma prensibi:

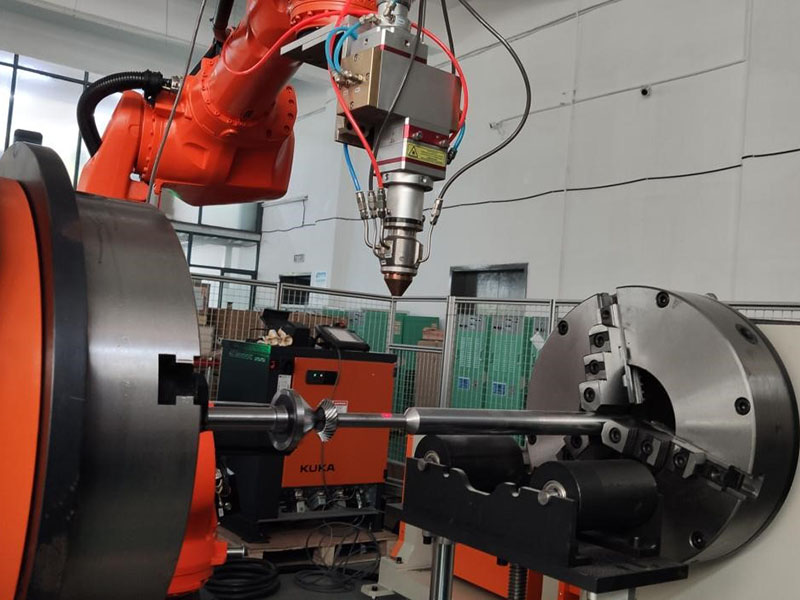

Lazer kaplama ekipmanlarının tamamı; lazer, soğutma ünitesi, toz besleme mekanizması, işleme masası vb.'den oluşmaktadır.

Lazer seçimi: CO2 lazerler, katı hal lazerler, fiber lazerler, yarı iletken lazerler vb. gibi ana akım lazer tipleri lazer kaplama işlemini destekler.

İşlem parametreleri

Lazer kaplama işleminin işlem parametreleri temel olarak lazer gücü, nokta çapı, kaplama hızı, odak dışı bırakma miktarı, toz besleme hızı, tarama hızı, ön ısıtma sıcaklığı vb. içerir. Bu parametreler, kaplama katmanının seyrelme oranı, çatlaklar, yüzey pürüzlülüğü ve kaplama parçalarının kompaktlığı üzerinde büyük bir etkiye sahiptir. Parametreler birbirini de etkilediğinden, bu oldukça karmaşık bir işlemdir ve bu parametreleri lazer kaplama işleminin izin verilen aralığı içinde kontrol etmek için makul kontrol yöntemleri kullanılmalıdır.

Lazer kaplamanın 3 önemli işlem parametresi vardır

lazer gücü

Lazer gücü ne kadar büyükse, erimiş kaplama metali miktarı ve gözeneklilik olasılığı da o kadar büyük olur. Lazer gücü arttıkça, kaplama tabakasının derinliği artar, çevreleyen sıvı metal şiddetli bir şekilde dalgalanır ve dinamik katılaşma kristalleşir, böylece gözenek sayısı kademeli olarak azalır veya hatta ortadan kalkar ve çatlaklar da kademeli olarak azalır. Kaplama tabakası derinliği sınır derinliğe ulaştığında, güç arttıkça, alt tabakanın yüzey sıcaklığı yükselir ve deformasyon ve çatlama olayı yoğunlaşır. Lazer gücü çok küçükse, yalnızca yüzey kaplaması erir ve alt tabaka erimez. Bu sırada, kaplama tabakası yüzeyinde yerel çatlamalar meydana gelir. Boncuklanma, boşluklar vb. yüzey kaplamasının amacına ulaşmasını engeller.

Nokta çapı

Lazer ışını genellikle daireseldir. Kaplama katmanının genişliği esas olarak lazer ışınının nokta çapına bağlıdır; nokta çapı arttıkça kaplama katmanı genişler. Farklı nokta boyutları, kaplama katmanı yüzeyindeki enerji dağılımında değişikliklere neden olur ve elde edilen kaplama katmanı morfolojisi ve mikro yapı özellikleri oldukça farklıdır. Genel olarak, nokta boyutu küçük olduğunda kaplama katmanının kalitesi daha iyidir ve nokta boyutu arttıkça kaplama katmanının kalitesi düşer. Ancak nokta çapı çok küçüktür ve bu da geniş alanlı bir kaplama katmanı elde etmeye elverişli değildir. [3]

Kaplama hızı

Kaplama hızı V, lazer gücü P'ye benzer bir etkiye sahiptir. Kaplama hızı çok yüksekse,alaşım tozutamamen eritilemez ve yüksek kaliteli kaplama etkisi elde edilemez; kaplama hızı çok düşükse, erimiş havuz çok uzun süre kalırsa, toz aşırı yanar, alaşım elementleri kaybolur ve matrisin ısı girişi büyük olursa. deformasyon miktarı artacaktır.

Lazer kaplama parametreleri, kaplama katmanının makroskobik ve mikroskobik kalitesini bağımsız olarak etkilemez, ancak birbirlerini etkiler. Lazer gücü P, nokta çapı D ve kaplama hızı V'nin kapsamlı etkisini göstermek için, özgül enerji Es kavramı önerilmektedir:

Es=P/(DV)

Yani birim alan başına düşen ışınlama enerjisi ve lazer gibi faktörlergüç yoğunluğuve kaplama hızı birlikte düşünülebilir.

Özgül enerjinin azaltılması, seyreltme oranını düşürmek için faydalıdır ve aynı zamanda kaplama tabakası kalınlığıyla da belirli bir ilişkiye sahiptir. Sabit lazer gücü koşulu altında, kaplama tabakası seyreltme oranı, nokta çapı arttıkça azalır ve kaplama hızı ve nokta çapı sabit olduğunda, kaplama tabakası seyreltme oranı, lazer ışın gücü arttıkça artar. Ayrıca, kaplama hızı arttıkça, alt tabakanın erime derinliği azalır ve kaplama tabakasının alt tabaka malzemesinden seyreltme oranı azalır.

Çok geçişli lazer kaplamada, örtüşme oranı, kaplamayı etkileyen ana faktördür.yüzey pürüzlülüğüKaplama tabakasının. Bindirme oranı arttıkça, kaplama tabakasının yüzey pürüzlülüğü azalır, ancak bindirilen kısmın düzgünlüğünü garanti etmek zordur. Kaplama rayları arasındaki bindirme alanının derinliği, kaplama raylarının merkez derinliğinden farklıdır ve bu durum tüm kaplama tabakasının düzgünlüğünü etkiler. Ayrıca, çok geçişli kaplamanın kalıntı çekme gerilimi üst üste binecek ve bu da yerel toplam gerilim değerini ve kaplama tabakasının çatlama hassasiyetini artıracaktır. Ön ısıtma ve temperleme, kaplama tabakasının çatlama eğilimini azaltabilir.

Gönderi zamanı: 15 Ağustos 2023