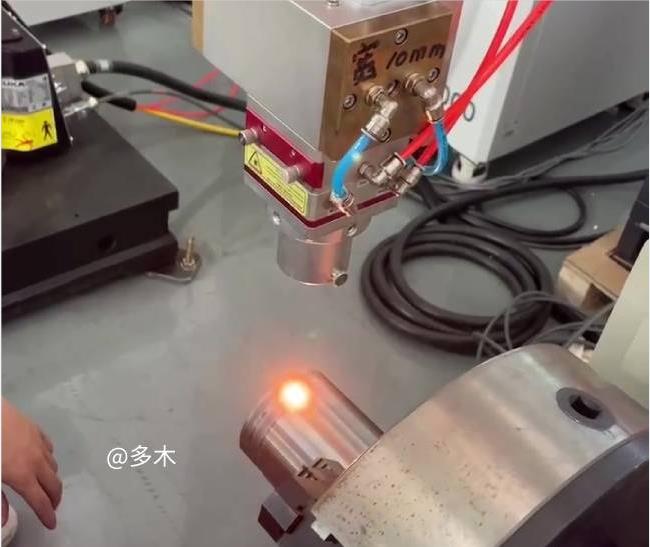

Lazer sertleştirme robotu

Kalite

Lazer söndürme, yüksek güç yoğunluğuna, hızlı soğutma hızına, su veya yağ gibi diğer soğutma ortamlarına ihtiyaç duymayan, temiz ve hızlı bir söndürme işlemidir. İndüksiyon sertleştirme, alev sertleştirme, karbürleme ve söndürme işlemleri, lazer söndürme ile karşılaştırıldığında sertleştirilmiş tabaka, yüksek sertlik (genellikle indüksiyon sertleştirmesinden 1-3 HRC daha yüksek), küçük deformasyon, ısıtma derinliği ve ısıtma yörüngesi kontrolü kolaydır, otomasyonu kolaydır, indüksiyon bobininin ilgili parça boyutuna göre farklı tasarımlara göre indüksiyon sertleştirme gibi bir şeye ihtiyaç duymaz. Büyük parçaların işlenmesinde karbürleme, söndürme ve diğer kimyasal ısıl işlem fırını boyut kısıtlamalarına gerek yoktur, bu nedenle birçok endüstriyel alanda indüksiyon söndürme, kimyasal ısıl işlem ve diğer geleneksel işlemlerin yerini giderek almaktadır. Özellikle önemli olan, iş parçasının lazer söndürmeden önce ve sonra deformasyonunun neredeyse yok denecek kadar az olmasıdır, bu nedenle yüksek hassasiyetli parça yüzey işlemleri için özellikle uygundur.

Lazerle sertleştirilmiş tabakanın derinliği, bileşen bileşimine, boyutuna, şekline ve lazer işlem parametrelerine bağlı olarak genellikle 0,3 mm ile 2,0 mm arasındadır. Büyük dişlilerin diş yüzeyleri ve büyük şaft parçalarının yatakları soğutulduğunda, yüzey pürüzlülüğü temelde değişmez ve daha sonra mekanik işlem gerektirmeden gerçek çalışma koşullarının gereksinimlerini karşılayabilir.

Lazer eritme söndürme teknolojisi, alt tabakanın yüzeyini erime sıcaklığının üzerine ısıtmak için lazer ışınının kullanılmasıdır. Alt tabakanın iç ısı iletimi soğutması sayesinde, eriyen tabakanın yüzeyi hızla soğutulur ve katılaşır. Elde edilen eriyik söndürme mikro yapısı oldukça yoğundur ve derinlik yönündeki mikro yapı sırasıyla eriyik katılaşma tabakası, faz değişimi sertleştirme tabakası, ısıdan etkilenen bölge ve alt tabakadır. Lazer eritme tabakası, lazer söndürme tabakasına göre daha derin bir sertleşme derinliğine, daha yüksek sertliğe ve daha iyi aşınma direncine sahiptir. Bu tekniğin dezavantajı, iş parçası yüzeyinin pürüzlülüğünün belirli bir ölçüde zarar görmesi ve genellikle daha sonraki işlemelerle onarılması gerekmesidir. Lazer eritme işleminden sonra parça yüzeyinin pürüzlülüğünü azaltmak ve sonraki işlem miktarını azaltmak için Huazhong Bilim ve Teknoloji Üniversitesi, eriyen tabakanın yüzey pürüzlülüğünü büyük ölçüde azaltabilen özel bir lazer eritme söndürme kaplaması hazırlamıştır. Metalurji endüstrisinde lazer eritme yöntemi ile işlenen çeşitli malzemelerden yapılmış silindirler, kılavuzlar ve diğer iş parçalarının yüzey pürüzlülüğü lazerle söndürme seviyesine yakın olmuştur.

Uygulanan malzemeler

Lazer söndürme, metalurji endüstrisi, makine endüstrisi ve petrokimya endüstrisinde aşınan parçaların yüzey güçlendirmesinde başarıyla uygulanmış, özellikle silindirler, kılavuzlar, dişliler ve kesici uçlar gibi aşınan parçaların kullanım ömrünün uzatılmasında kayda değer bir etki sağlamış ve büyük ekonomik ve sosyal faydalar sağlamıştır. Son yıllarda, kalıp, dişli ve diğer parçaların yüzey güçlendirmesinde giderek daha yaygın olarak kullanılmaktadır.

Pratik uygulama

Lazer söndürme teknolojisi, çeşitli kılavuz raylarının, büyük dişlilerin, millerin, silindir duvarlarının, kalıpların, amortisörlerin, sürtünme tekerleklerinin, silindirlerin ve silindir parçalarının yüzeyini güçlendirmek için kullanılabilir. Orta ve yüksek karbonlu çelik ve dökme demir için uygun malzemedir.

Lazer söndürmenin uygulama örneği: Lazer söndürme ile güçlendirilen dökme demir motor silindirinin hareketli çizim defteri, sertliğini HB230'dan HB680'e çıkarıyor ve kullanım ömrü 2~3 kat artıyor.

Dişli, makine imalat sanayinde yaygın olarak kullanılan bir parçadır. Dişlinin taşıma kapasitesini artırmak için yüzeyinin sertleştirilmesi gerekir. Geleneksel dişli sertleştirme işlemlerinde, karbürizasyon ve nitrürleme gibi kimyasal yüzey işlemleri, indüksiyon yüzey söndürme, alev yüzey söndürme vb. gibi iki temel sorun vardır: Isıl işlemden sonra deformasyon büyüktür ve sertleştirilmiş tabakanın diş profili boyunca eşit dağılımını sağlamak kolay değildir, bu da dişlinin kullanım ömrünü etkiler.

Özellikler

1. Söndürme parçaları deforme olmaz ve lazer söndürmenin termal döngüsü hızlıdır.

2. Anti-oksidasyon korumalı ince bir kaplama kullanılarak yüzey pürüzlülüğüne neredeyse hiç zarar verilmez.

3. Çatlama olmadan lazer söndürme işleminin sayısal kontrol ile söndürülmesi.

4. Lokal, oluk ve oluk söndürme lokasyonu için sayısal kontrollü söndürme.

5. Lazer söndürme temizdir ve su veya yağ gibi soğutma ortamı gerektirmez.

6. Söndürme sertliği geleneksel yönteme göre daha yüksektir, söndürme tabakasının mikro yapısı incedir ve tokluğu iyidir.

7. Lazer söndürme hızlı ısıtmalı, kendi kendini söndüren, fırın yalıtımı ve soğutma sıvısı söndürmeye ihtiyaç duymayan, kirlilik içermeyen yeşil çevre koruma ısıl işlem prosesidir, büyük kalıp yüzeylerinde homojen söndürmeye kolayca uygulanabilir.

8. Hızlı lazer ısıtma hızı, küçük ısıdan etkilenen alan ve yüzey taramalı ısıtma söndürme, yani anında yerel ısıtma söndürme nedeniyle, işlenmiş kalıbın deformasyonu çok küçüktür.

9. Lazer ışın sapma açısı çok küçük olduğundan ve iyi bir yönlendirmeye sahip olduğundan, ışık kılavuz sistemi aracılığıyla kalıp yüzeyini lokal olarak söndürebilir.

10 lazer yüzey sertleştirme sertleştirme tabakası derinliği genellikle 0,3 ~ 1,5 mm'dir.

Kompozisyon

lazer

Lazer söndürmede kullanılan ekipmanlar arasında yarı iletken fiber çıkışlı lazer, fiber lazer, tüm katı hal lazeri yer alır; bunlar arasında yarı iletken fiber çıkışlı lazer söndürme alanında yaygın olarak kullanılır.

Lazer seçiminde aşağıdaki hususlar dikkate alınmalıdır:

1. Lazer çıkışı iyi ışın kalitesi, elektro-optik dönüşüm oranı, fiber sayısal açıklığı ve mod ve mod kararlılığı.

2. Lazer çıkış gücünün kararlılığı.

3. Lazer yüksek güvenilirliğe sahip olmalı ve endüstriyel işleme ortamında sürekli çalışmayı karşılayabilmelidir.

4. Lazerin kendisinin iyi bakım, arıza teşhisi ve bağlantı fonksiyonlarına sahip olması gerekir;

5. Kullanımı basit ve kolaydır.

6. Ekipman satış üreticisinin ekonomik ve teknik yeterliliği, güvenilirlik derecesi. Kuruş hesabı yapıp, lira hesabı yapmaktan kaçınmalısınız.

7. Ekipman aşınan parçalarının ek kaynağının garantili olup olmadığı ve tedarik kanalının sorunsuz olup olmadığı.

Resim gösterimi