PDC matkap uçlarının yüzeyini güçlendirmek için plazma kaplama teknolojisinin kullanılması, aşınma direncini, darbe direncini ve korozyon direncini artırmak için etkili bir yoldur.

1. Hazırlık aşaması

(1) Kaplama malzemesini belirleyin

- Yaygın olarak kullanılan kaplama malzemeleri:

- Kobalt esaslı alaşım: Yüksek aşınma ve korozyon direncine sahiptir.

- Nikel esaslı alaşım: Yüksek sıcaklıkta oksidasyona ve kimyasal korozyona dayanıklıdır.

- Demir esaslı alaşımlar: Uygun maliyetlidir ve orta düzeyde aşınma direnci gereksinimlerine uygundur.

- Seramik parçacık takviyeli alaşımlar: örneğin WC (Tungsten Karbür), TiC (Titanyum Karbür), vb. çok yüksek aşınma direnci gereksinimleri için.

(2) Kaplama alanının belirlenmesi

- PDC matkap uçlarının füzyon kaplaması genellikle şunları hedefler:

- Yan parça: Aşınma direncini artırmak, sürtünmeyi ve kesme kaybını azaltmak için.

- Gövde yüzeyi: Genel korozyon ve darbe direncini artırmak için.

(3) Yüzey ön işlemi

- Kaplama alanını yağ, oksit, kaplama ve kirlerden arındırmak için temizleyin.

- Yüzey pürüzlülüğünü artırmak ve kaynaştırılan kaplama tabakasının alt tabaka ile yapışmasını iyileştirmek için mekanik taşlama veya kumlama işlemi.

2. Kaplama işleminin uygulanması

(1) Plazma kaplama ekipmanının kurulumu

- Ekipman bileşimi:

Plazma kaynak tabancası, toz besleyici, otomatik plazma kaynak makinesi, vesaire..

- Temel parametreleri ayarlayın:

- Ark akımı ve gerilimi: Kaplanacak malzemeye göre seçilir, genellikle 100-300A aralığındadır.

- Isı girişi: Alt tabaka deformasyonunu ve seyreltme oranını kontrol etmek için ayarlayın.

- Toz besleme hızı: Kaplama tabakasının homojenliğini sağlamak için genellikle 10~50g/dak aralığındadır.

(2) Kaplamanın uygulanması

- Kaplama işlemi:

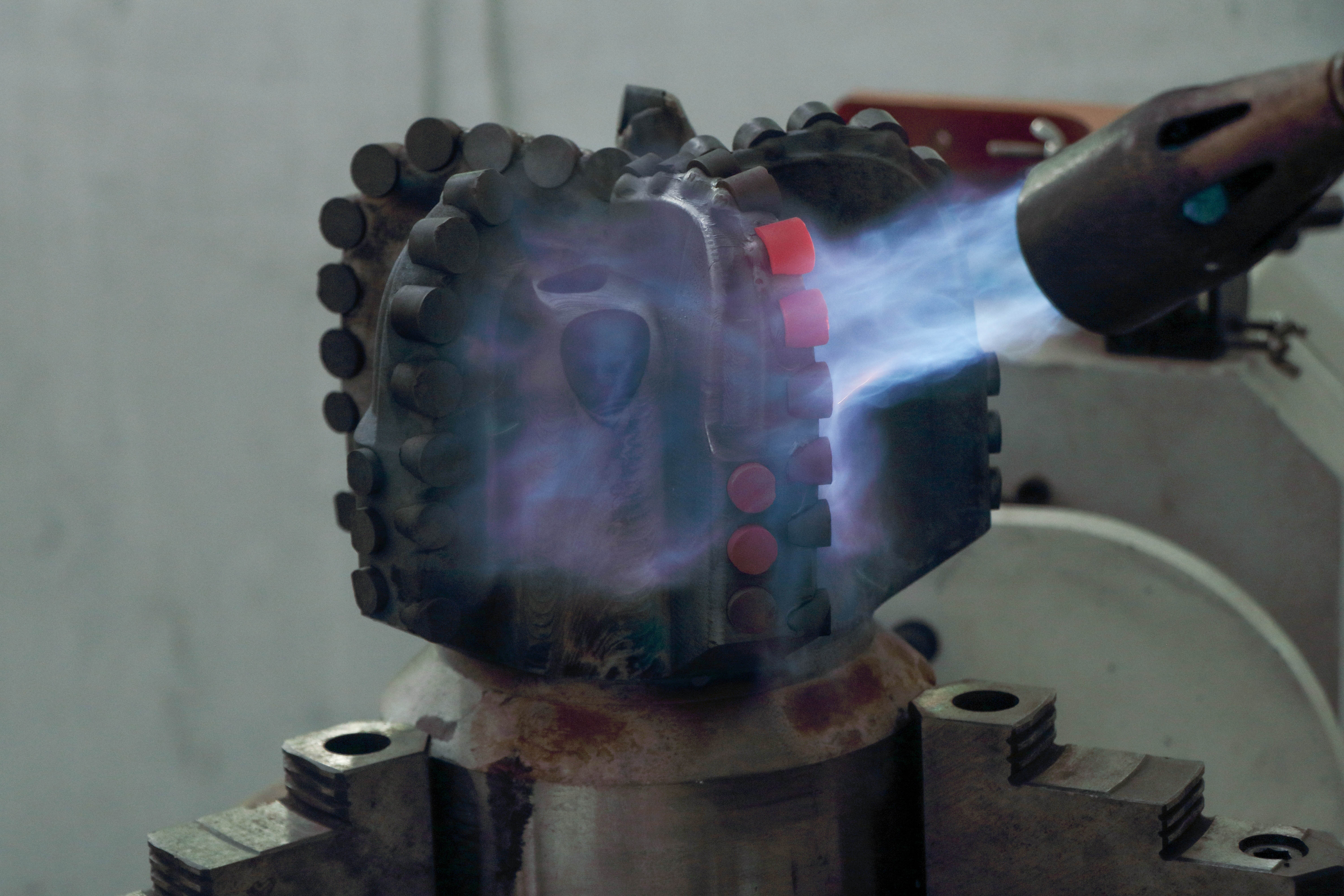

1. plazma arkının başlaması, yüksek sıcaklıkta ergime havuzunun oluşması.

2. Toz besleme sistemi aracılığıyla toz malzeme erimiş havuza püskürtülür ve alt tabaka ile metalurjik olarak bağlanır.

3. Matkap ucunun şekline göre, kaplamanın düzgün olması için belirlenen yol boyunca ilerleyin, kaplamanın sızmaması veya aşırı erimemesi sağlanmalıdır.

- Termal etkiyi kontrol edin: Plazma ark parametrelerini ve soğutma yöntemini ayarlayarak PDC matkap ucu alt tabakasının aşırı ısınmasını veya deformasyonunu önleyin.

(3) Soğutma işlemi

- Isıl gerilimden kaynaklanan çatlakları önlemek için doğal soğutma veya kontrollü hızlı soğutma yöntemini kullanın.

3. Tedavi sonrası aşama

(1) Kaplama kalitesinin denetlenmesi

- Görünüm kontrolü: Kaplama tabakasının düzgün olup olmadığına, çatlak ve hava boşluklarının olup olmadığına bakılır.

- Performans testi: Sertliği, kalınlığı (genellikle 0,5 ~ 3 mm), bağlanma mukavemetini ve diğer göstergeleri ölçün.

- Tahribatsız muayene: Dahili kusurları gidermek için ultrasonik veya X-ışını testi kullanın.

(2) Bitirme

- Füzyon kaplama sonrası yüzey pürüzlü ise, PDC matkap uçlarının boyut ve şekil gereksinimlerini karşılamak için tornalama veya taşlama işlemi gerekir.

(3) Performans optimizasyonu

- Isıl işlem: Organizasyonel özelliklerini daha da iyileştirmek için gerekirse eritilmiş kaplama tabakasını söndürün veya temperleyin.

4. Önlemler

1. Aşırı ısınma hasarını önleyin

- Plazma kaplama sırasında, PDC ek parçasının ve alt tabakanın termal hasar görmesini önlemek için ısı girişi sıkı bir şekilde kontrol edilmelidir.

2. Malzeme eşleştirme

- Bağlanma mukavemeti ve performans tutarlılığını sağlamak için kaplama malzemesi, PDC bit alt tabakasının malzemesiyle eşleştirilmelidir.

3. Çevresel kontrol

- Kaplamanın kalitesini etkileyecek oksitlenmeyi önlemek için mümkün olduğunca düşük nem veya koruyucu gaz ortamında.

Bu işlem, yeni PDC uçlarının performansını artırmak ve aşınmış uçların onarımında kullanılabilir.

Gönderi zamanı: 09-Oca-2025