Какие факторы влияют на коэффициент использования порошка для высокоскоростной лазерной наплавки?

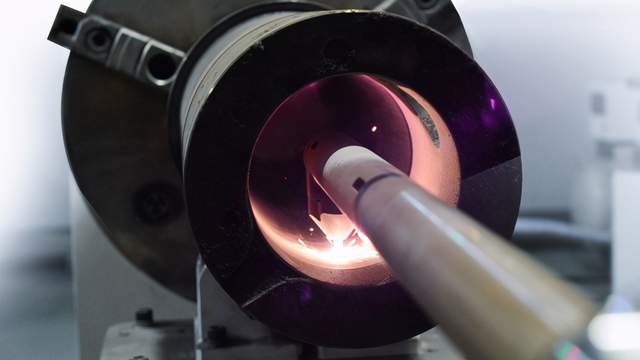

Технология высокоскоростной лазерной наплавки значительно усовершенствовалась. Стремление к повышению эффективности и снижению стоимости обработки не знает границ. Вопросы дальнейшего снижения стоимости обработки по-прежнему остаются важной составляющей исследований в области высокоскоростной лазерной наплавки.

Поскольку стоимость порошка составляет 80–90% от общей стоимости лазерной наплавки, повышение его эффективности является важной технической задачей, требующей решения при высокоскоростной лазерной наплавке. Поэтому необходимо выяснить, какие факторы влияют на эффективность использования порошка при высокоскоростной лазерной наплавке. Мы рассмотрим эти факторы по отдельности и обсудим, как повысить эффективность использования порошка при высокоскоростной лазерной наплавке.

(1) размер пятна расплавленной ванны

Основным фактором, влияющим на коэффициент использования порошка для высокоскоростной лазерной наплавки, является размер пятна расплавленного металла, то есть размер пятна лазерного луча, падающего на поверхность подложки. В зависимости от мощности лазера размер пятна сварочной ванны может варьироваться от 1 до 5 мм. В реальных условиях необходимо выбирать правильный размер пятна сварочной ванны в зависимости от мощности лазера оборудования.

Пятно расплавленной ванны слишком мало, и коэффициент использования порошка низок; Пятно расплавленной ванны слишком велико, и плоскостность покрытия снижается. Увеличение пятна расплавленной ванны может повысить коэффициент использования порошка, но если пятно расплавленной ванны слишком велико, плоскостность покрытия ухудшится, поэтому последующий процесс шлифования и полирования также приведет к перерасходу порошка. Даже при высокоскоростной лазерной наплавке коэффициент использования порошка нельзя рассматривать только в процессе наплавки, а следует учитывать комплексный коэффициент использования порошка после шлифования и полирования в течение всего процесса наплавки.

(2) диаметр выходного отверстия для порошка наплавочной головки

Диаметр выходного отверстия для порошка в наплавочной головке определяет толщину потока порошка. Чем меньше отверстие, тем мельче поток порошка, но чем мельче поток порошка, тем быстрее его рассеивание. В реальных условиях диаметр выходного отверстия для порошка следует выбирать в зависимости от высоты наплавки и размера пятна расплавленной ванны, чтобы диаметр пятна порошка на поверхности подложки был меньше диаметра пятна расплавленной ванны. В противном случае порошок, выходящий за пределы пятна расплавленной ванны, будет потерян и потрачен впустую.

(3) мощность лазера

Мощность лазера должна быть достаточной для полного расплавления порошка, попадающего в расплавленную ванну. При постоянном количестве подаваемого порошка и других параметрах, чем выше мощность лазера, тем выше коэффициент использования порошка.

(4) размер подачи порошка

При определении мощности лазера оборудования, чем меньше количество подаваемого порошка, тем выше его коэффициент использования. Однако уменьшение количества подаваемого порошка влияет на эффективность наплавки. Если не учитывать эффективность наплавки, коэффициент использования порошка может достигать 100% за счёт управления количеством подаваемого порошка, но такой подход бессмыслен.

(5) линейная скорость оболочки

Линейная скорость высокоскоростной лазерной наплавки в несколько раз или даже в десятки раз превышает скорость обычной лазерной наплавки. При большой относительной скорости движения подложки и наплавочной головки кинетическая энергия частиц порошка на поверхности подложки велика, что приводит к значительному выбросу порошка и снижению его использования. Кроме того, при определении мощности лазера, чем выше относительная скорость движения наплавочной головки и подложки, тем ниже температура расплавленной ванны и, следовательно, ниже коэффициент использования порошка.

(6) объем заготовки

При одинаковых параметрах наплавки, чем больше диаметр (объём) заготовки, тем ниже коэффициент использования порошка. Это связано с тем, что при большом объёме матрица поглощает больше энергии лазера, а температура расплавленной ванны недостаточно высока. Поэтому для наплавки заготовок большего объёма необходимо использовать наплавочное оборудование большей мощности для повышения коэффициента использования порошка.

(7) размер частиц порошка

Порошок для высокоскоростной лазерной наплавки имеет короткое время взаимодействия со светом, поэтому необходимо выбирать порошок с размером частиц, соответствующим мощности лазера. Крупные частицы порошка не позволят ему расплавиться за ограниченное время, что приведет к потерям при выбросе.

Выше приведены семь основных факторов, влияющих на коэффициент использования порошка для высокоскоростной лазерной наплавки. Для повышения коэффициента использования порошка и снижения себестоимости наплавки необходимо выбрать соответствующие технические параметры оборудования и параметры процесса наплавки в соответствии с конкретными условиями оборудования и наплавляемой детали.

Здесь вновь подчеркивается, что коэффициент использования порошка должен учитывать коэффициент использования порошка в целом, а не только при простой наплавке. Коэффициент использования порошка при обычной лазерной наплавке может достигать 100%, но общий коэффициент использования порошка часто составляет менее 50%.

Время публикации: 24 августа 2022 г.