Благодаря стремительному развитию промышленных технологий нержавеющая сталь широко используется как коррозионно-стойкий, высокопрочный и эстетичный материал в различных областях, таких как строительство, автомобилестроение, аэрокосмическая промышленность и пищевая промышленность. Однако из-за её уникальных физических и химических свойств процесс сварки нержавеющей стали сталкивается с рядом сложностей. В этой статье мы подробно рассмотрим сложности сварки нержавеющей стали, распространённые методы сварки и передовой опыт, которые помогут специалистам отрасли повысить качество и эффективность сварки.

Проблемы сварки нержавеющей стали

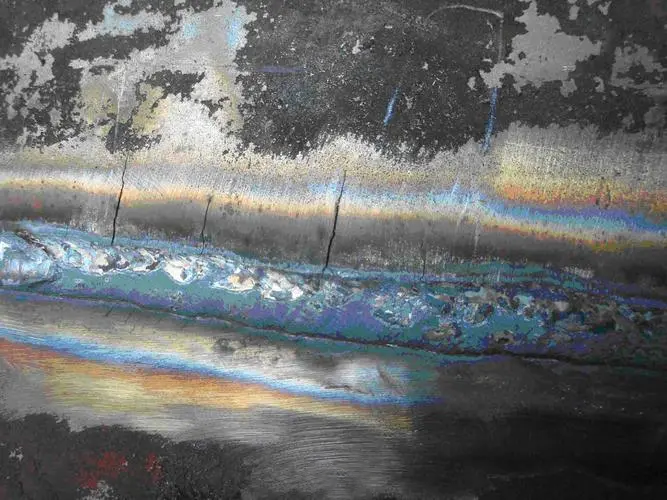

1. Высокотемпературное окисление и изменение цвета

При высокотемпературной сварке поверхность нержавеющей стали склонна к окислению, образованию оксидной пленки, что приводит к изменению цвета в области сварного шва и зоны термического влияния. Это не только ухудшает внешний вид, но и снижает коррозионную стойкость материала. Чтобы предотвратить это, обычно после сварки необходимо использовать защитный газ или травление и пассивацию.

2.Чувствительность к термическим трещинам

Аустенитная нержавеющая сталь особенно подвержена термическому растрескиванию при охлаждении после сварки из-за высокого коэффициента термического расширения и низкой теплопроводности. Термические трещины обычно возникают в металле шва или в зоне термического влияния, что в тяжёлых случаях может привести к разрушению сварной конструкции. Для минимизации риска термического растрескивания необходимо строго контролировать параметры процесса сварки и выбирать подходящие сварочные материалы.

3.Сварочная деформация

Поскольку нержавеющая сталь имеет высокий коэффициент теплового расширения, в процессе сварки возникают значительные термические напряжения, приводящие к деформации сварного соединения. Это особенно заметно для крупногабаритных конструкций или тонкостенных деталей, что может повлиять на точность размеров и качество внешнего вида изделия. Для контроля сварочных деформаций необходимо применять разумные меры фиксации и предотвращения деформаций.

4. Осаждения нитридов и карбидов

В процессе высокотемпературной сварки азот и углерод в нержавеющей стали могут реагировать с хромом, образуя нитриды и карбиды, которые снижают коррозионную стойкость и ударную вязкость материала. Ключ к предотвращению этого явления — контроль погонной энергии сварки, выбор подходящих сварочных материалов и последующая термообработка.

5.Сварочные брызги и загрязнения

Брызги и загрязнения, образующиеся в процессе сварки, могут прилипать к поверхности сварного шва и основного материала, что влияет на качество и внешний вид шва. Это требует применения соответствующих сварочных процессов и мер защиты, таких как использование сварочного тока с низким уровнем брызг и защитного газа.

Методы сварки нержавеющей стали

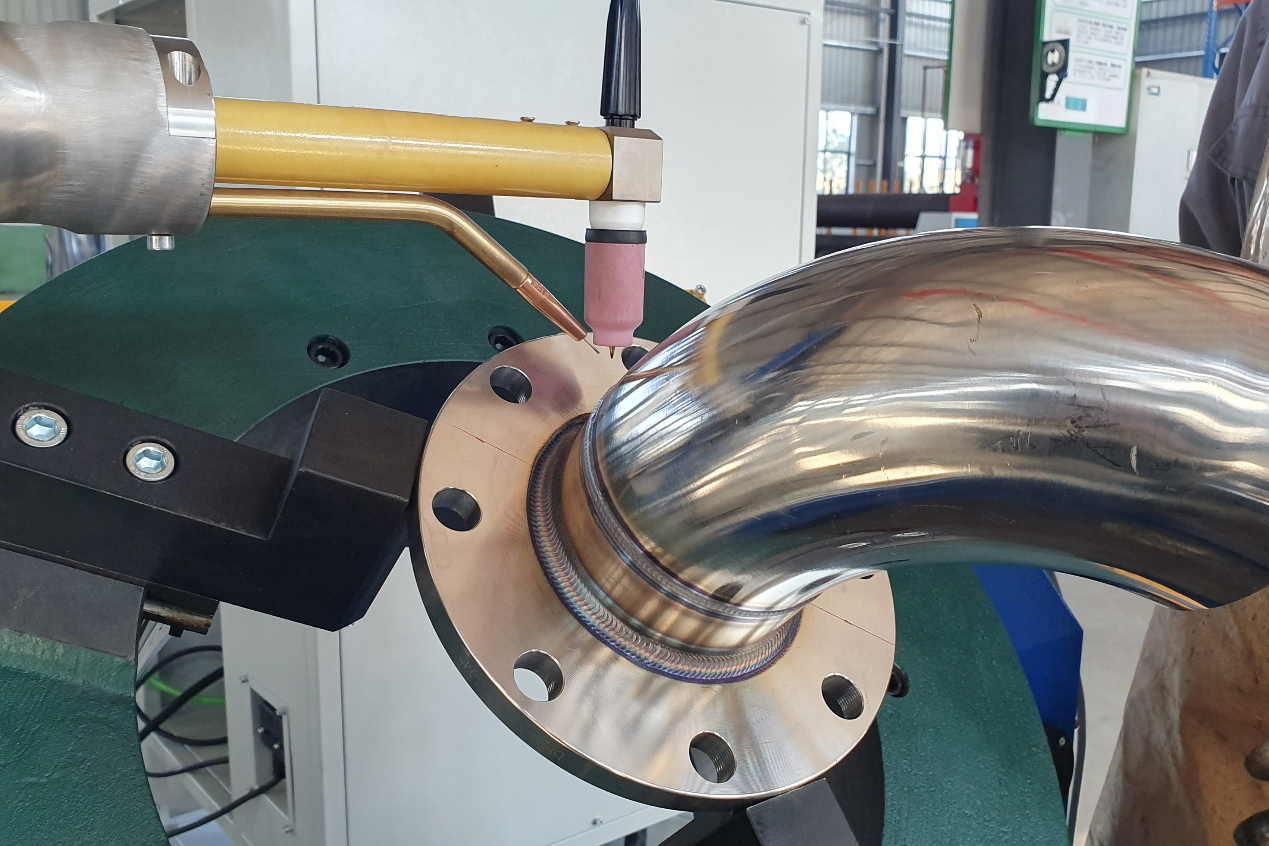

1. Аргонодуговая сварка вольфрамовым электродом (TIG)

сварка TIGЭто метод сварки неплавящимся вольфрамовым электродом в среде инертного газа (например, аргона), который особенно подходит для сварки тонкостенных нержавеющих сталей. Сварка TIG обеспечивает высококачественный и гладкий сварной шов и широко применяется в областях, где требуется высокоточная сварка, например, в аэрокосмической и медицинской промышленности. Для повышения эффективности сварки может использоваться импульсная сварка TIG, которая позволяет дополнительно снизить тепловложение и деформацию.

2. Сварка расплавленным электродом в среде защитного газа (MIG)

Сварка MIG использует расплавленный электрод и инертный газ для защиты, что позволяет сваривать листы нержавеющей стали средней толщины с высокой производительностью. Регулировка тока, напряжения и скорости сварки позволяет эффективно контролировать разбрызгивание и форму сварочной ванны. Для повышения качества сварки можно использовать смешанный газ, например, аргон и углекислый газ.

3. Плазменно-дуговая сварка (PAW)

Плазменно-дуговая сварка(PAW) — это высокоточная технология сварки, которая использует плазменную дугу в качестве источника тепла для обеспечения концентрированного и стабильного сварочного тепла. PAW подходит для сварочных работ, требующихвысокое качество и низкий уровень искажений, например, при производстве прецизионных приборов и высокотехнологичного оборудования. По сравнению со сваркой TIG, дуговая сварка под давлением (PAW) обеспечивает более высокую скорость сварки и меньшую зону термического влияния.

4. Лазерная сварка

Лазерная сваркаВ качестве источника тепла используется лазерный луч высокой плотности, который обладает такими преимуществами, как высокая скорость сварки, низкая деформация и небольшая зона термического влияния, и особенно подходит для высокоточных и высокоэффективных сварочных работ.Лазерная сваркаподходит для сварки тонкостенных и сложных конструкционных деталей, таких как электронные компоненты и производство автомобильных деталей.

5. Контактная точечная сварка

Контактная точечная сварка использует тепло, выделяемое электрическим током в точке контакта, для сварки. Она широко применяется для соединения тонких деталей из нержавеющей стали, например, при производстве кузовов автомобилей и корпусов бытовой техники. Этот метод отличается высокой скоростью сварки, малыми размерами сварных соединений и подходит для массового производства.

Лучшие практики сварки нержавеющей стали

Для обеспечения высококачественной сварки нержавеющей стали в отрасли широко применяются следующие передовые методы:

1. Очистка поверхности

Перед сваркой поверхности из нержавеющей стали следует тщательно очистить от жира, окислов и других загрязнений, чтобы предотвратить дефекты сварки. Очистку можно выполнять химическими очистителями или механическими шлифовальными инструментами.

2. Контроль поступления тепла

Контролируйте погонную энергию, регулируя сварочный ток, напряжение и скорость сварки, чтобы избежать чрезмерного погонной энергии, приводящего к перегреву металла шва, что, в свою очередь, снижает риск образования термических трещин и сварочных деформаций.

3. Использование защитного газа

Во время сварки следует использовать подходящий защитный газ (например, чистый аргон или гелий), чтобы предотвратить контакт зоны сварки с воздухом и предотвратить окисление и азотирование. Для толстостенных материалов для повышения защитного эффекта можно использовать двойной слой защитного газа.

4. Предварительный нагрев и последующая термическая обработка

Для толстостенной нержавеющей стали или высокоуглеродистой нержавеющей стали предварительный подогрев перед сваркой и послесварочная термообработка могут снизить термические напряжения и образование трещин. Температуру предварительного подогрева и термообработки следует выбирать в зависимости от типа материала и метода сварки.

5. Выбор подходящего сварочного материала

Используйте сварочные материалы, соответствующие основному материалу, чтобы металл шва и основной материал имели схожий химический состав и механические свойства, что обеспечит прочность и коррозионную стойкость сварного соединения.

6. Проверка качества сварки

После завершения сварки необходимо провести контроль качества сварки, такой как рентгеновский контроль, ультразвуковой контроль и цветная дефектоскопия, чтобы убедиться в отсутствии в сварных соединениях дефектов, таких как трещины, пористость и шлаковые включения.

Перспективы на будущее

С развитием науки и техники технология сварки нержавеющей стали будет продолжать развиваться в направлении повышения эффективности, интеллектуальности и экологичности. В будущем автоматизированные сварочные роботы и интеллектуальные системы управления сваркой еще больше повысят эффективность и качество сварки. В то же время, исследования и разработки в области экологически чистых технологий сварки станут важным направлением для снижения выбросов вредных газов и отходов материалов в процессе сварки.

Время публикации: 20 июня 2024 г.