Поскольку требования обрабатывающей промышленности к качеству, эффективности и точности сварки продолжают расти, все больше компаний концентрируют внимание на передовых технологиях сварки, таких какПлазменная дуговая сварка (PTAW)иЛазерная сваркаЭти две технологии играют ключевую роль в аэрокосмической промышленности, энергетическом оборудовании, автомобилестроении, ремонте пресс-форм и других областях. Чем же они отличаются? И как выбрать сварочный процесс, наилучшим образом соответствующий вашим производственным потребностям? В этой статье представлен подробный анализ принципов, преимуществ, сфер применения и других аспектов.

Принцип работы технологии сварки PTA и лазерной сварки

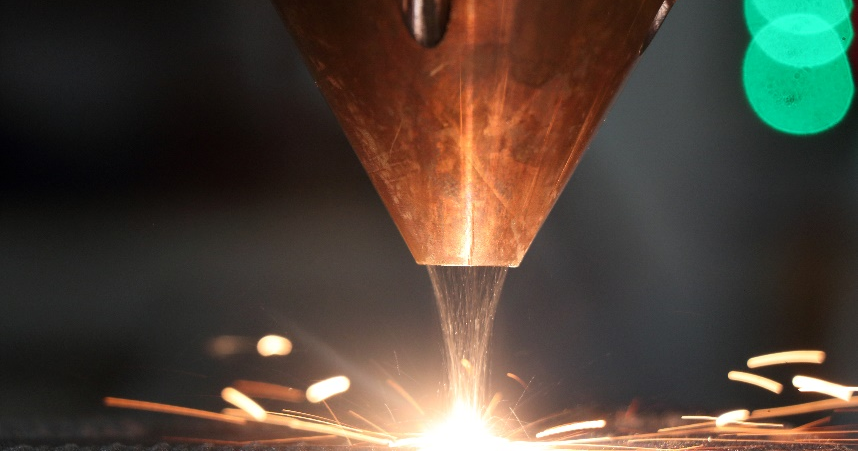

Плазменная дуговая сварка (PTAW)Это процесс сварки или наплавки, при котором металлический порошок расплавляется высокотемпературной плазменной дугой и образует металлургическую связь с основным материалом. Его ключевым преимуществом является возможность создания плотного, износостойкого и коррозионностойкого поверхностного упрочняющего слоя, что делает его одним из предпочтительных методов ремонта и продления срока службы оборудования в тяжёлой промышленности.

Лазерная сваркаТехнология использует лазерный луч высокой плотности энергии для облучения поверхности материала, обеспечивая быстрое плавление и формирование сварного шва. Благодаря превосходной фокусировке лазерного луча достигается очень малая зона термического влияния и высокая точность сварки, что делает её пригодной для прецизионного производства, корпусной электроники, медицинских приборов и других областей, где эстетика и однородность сварного шва имеют первостепенное значение.

Сравнение преимуществ плазменной и лазерной обработки: что вам действительно нужно — точность или долговечность?

Возможность плакирования и управления слоями

Если вам требуется толстое, прочное и коррозионностойкое верхнее покрытие, например, для защиты клапанов, пресс-форм или нефтяных буров, PTAW — идеальное решение. Оно позволяет контролировать толщину слоя от 0,5 до 5 мм, обеспечивая плотное и прочное соединение наплавленного слоя с основным материалом.

В отличие,лазерная сваркалучше осознаетультратонкие слои, соединения с нулевым зазоромисварные швы без искаженийи подходит для деталей с высокими требованиями к размерам, таких как миниатюрные трубки из нержавеющей стали, корпуса сотовых телефонов, прецизионные шестерни и т. д.

Контроль теплового воздействия и деформации заготовки

Несмотря на то, что дуговая сварка в условиях плазменной дуги (PTAW) концентрирует тепло, подвод тепла всё же выше, чем при лазерной сварке, что может легко привести к локальной деформации. Поэтому она больше подходит для деталей с высокой структурной жёсткостью или для деталей, допускающих последующую обработку.

Лазерная сварка, характеризующаяся чрезвычайно низким подводом тепла и высокой скоростью сварки, обеспечивает сварку практически без теплового воздействия и является представительной технологией для «неразрушающей эстетической» обработки.

Разнообразие применяемых материалов

Технология PTAW в основном применяется для поверхностного упрочнения сплавов на основе железа, кобальта, никеля и других металлов и подходит для нужд локальной наплавки, восстановления и ремонта крупных стальных деталей.

Возможности лазерной сварки шире: она позволяет без труда сваривать углеродистую сталь, нержавеющую сталь, алюминиевые сплавы, титановые сплавы и даже металлы с высокой отражающей способностью, такие как медь и золото, при определенных длинах волн.

Сравнение областей применения плазменно-плазменной наплавки и лазерной наплавки: крупные блоки против тонких деталей

Типичное применение PTAW:

– Наплавка уплотнительной поверхности клапана (стойкость к износу и коррозии)

– Упрочнение кромок пресс-формы (увеличение срока службы)

– Оборудование для добычи угля, конвейерная спираль, ремонт бурильных труб

– Облицовка стен нефтяного, химического оборудования высокого давления

Типичные области применения лазерной сварки:

– Сварка корпусов мобильных телефонов (высокая точность, отсутствие термической деформации)

– Микросварка медицинских изделий (сварка титановых сплавов)

– Сварка тонколистовых конструкций в аэрокосмической отрасли

– Инкапсуляция корпусов аккумуляторов, фотоэлектрическая сварка, эффективная сборка автомобильных деталей.

Стоимость, эффективность и автоматизация: кто экономичнее и эффективнее?

С точки зрения экономики, инвестиции в оборудование для дуговой сварки вольфрамовым электродом (PTAW) относительно умеренны, однако для использования этого процесса требуется система подачи порошка, система водяного охлаждения и сложная система управления, а долгосрочные расходы на техническое обслуживание высоки. Его основное преимущество заключается в длительной долговечности и увеличении срока службы деталей, что позволяет использовать его для восстановления дорогостоящих изделий.

Первоначальные инвестиции в лазерную сварку высоки, особенно в случае высокомощных волоконных лазерных систем, однако скорость, точность и постоянство при серийном производстве могут эффективно окупить стоимость оборудования, особенно для автоматизированных сборочных линий, таких как производство транспортных средств на новых источниках энергии и упаковка бытовой электроники.

Заключение: Как выбрать подходящий именно вам процесс сварки?

Выбор междуПТАВилазерная сваркане должно основываться на «продвинутый или нет», а скорее на вашемсценарий применения, форма продукта, требования к производительности и бюджет:

Если вы имеете дело с крупными промышленными деталями, которые подвержены сильной коррозии, абразивному воздействию и используются в условиях высоких температур, и вам необходим прочный слой улучшения поверхности, метод PTAW, безусловно, более надежен.

Если для вашего продукта требуется высокая скорость сварки, высокая точность, эстетичность и микродеформация, например, электронные компоненты, прецизионные медицинские детали, тонкостенные конструкции, то лазерная сварка — это то, что вам нужно.

Время публикации: 10 июня 2025 г.