Плазменная горелка с переносом дуги (PTA) является центральным элементом плазменно-переносной дуговой установки (PTA), отвечая за генерацию плазменной дуги и точную доставку легирующего порошка в зону сварки. Её конструкция и принцип работы отличаются от обычной сварочной горелки, обеспечивая более высокую точность и стабильность.

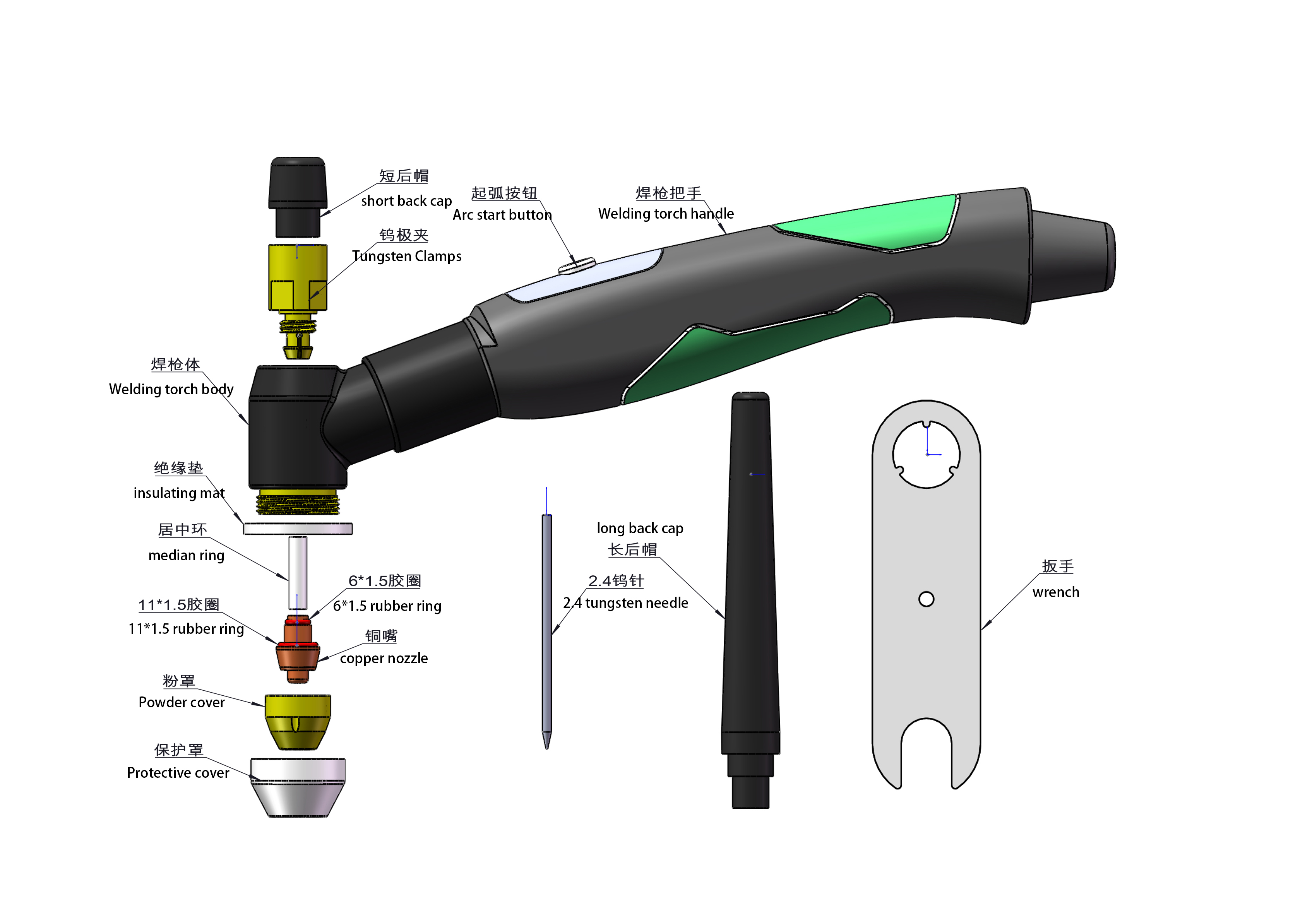

1. Конструктивные элементы

TheСварочная горелка PTAв основном состоит из следующих частей:

Катод (вольфрамовый электрод): основной компонент для создания плазменной дуги, обычно изготавливаемый из высокотемпературного и коррозионно-стойкого вольфрамового материала.

Анод (сопло): направляет плазменную дугу и концентрирует столб дуги, обычно изготавливается из меди для улучшения рассеивания тепла.

Система подачи порошка: используется для равномерной подачи порошка сплава в плазменную дугу, благодаря чему он плавится и осаждается на поверхности заготовки.

Канал защитного газа: в качестве плазменного газа и защитного газа для предотвращения окисления в зоне сварки обычно используют аргон или гелий.

Система охлаждения: Для обеспечения стабильности работы сварочной горелки при работе в условиях высоких температур используется водяное охлаждение.

2. Принцип работы

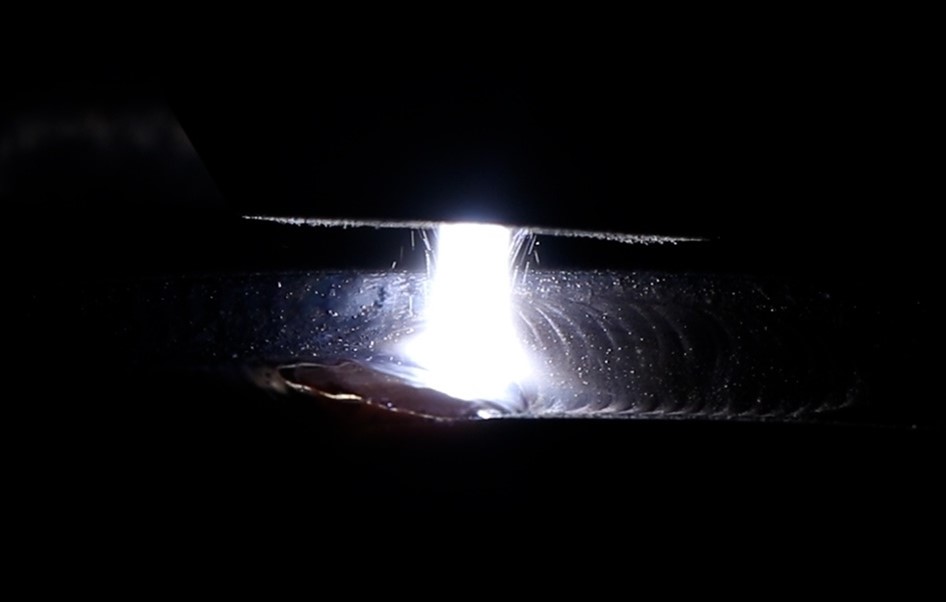

Стадия зажигания дуги: высокочастотный и высоковольтный импульс создает непереходную дугу между вольфрамовым электродом и соплом (малый ток, стабильное зажигание дуги).

Формирование плазменной дуги: плазменный газ (например, аргон) подается через сопло, путем высокотемпературной ионизации дуги превращается в высокоэнергетическую плазму, и через сопло на поверхность заготовки образуется переходная дуга (основная дуга).

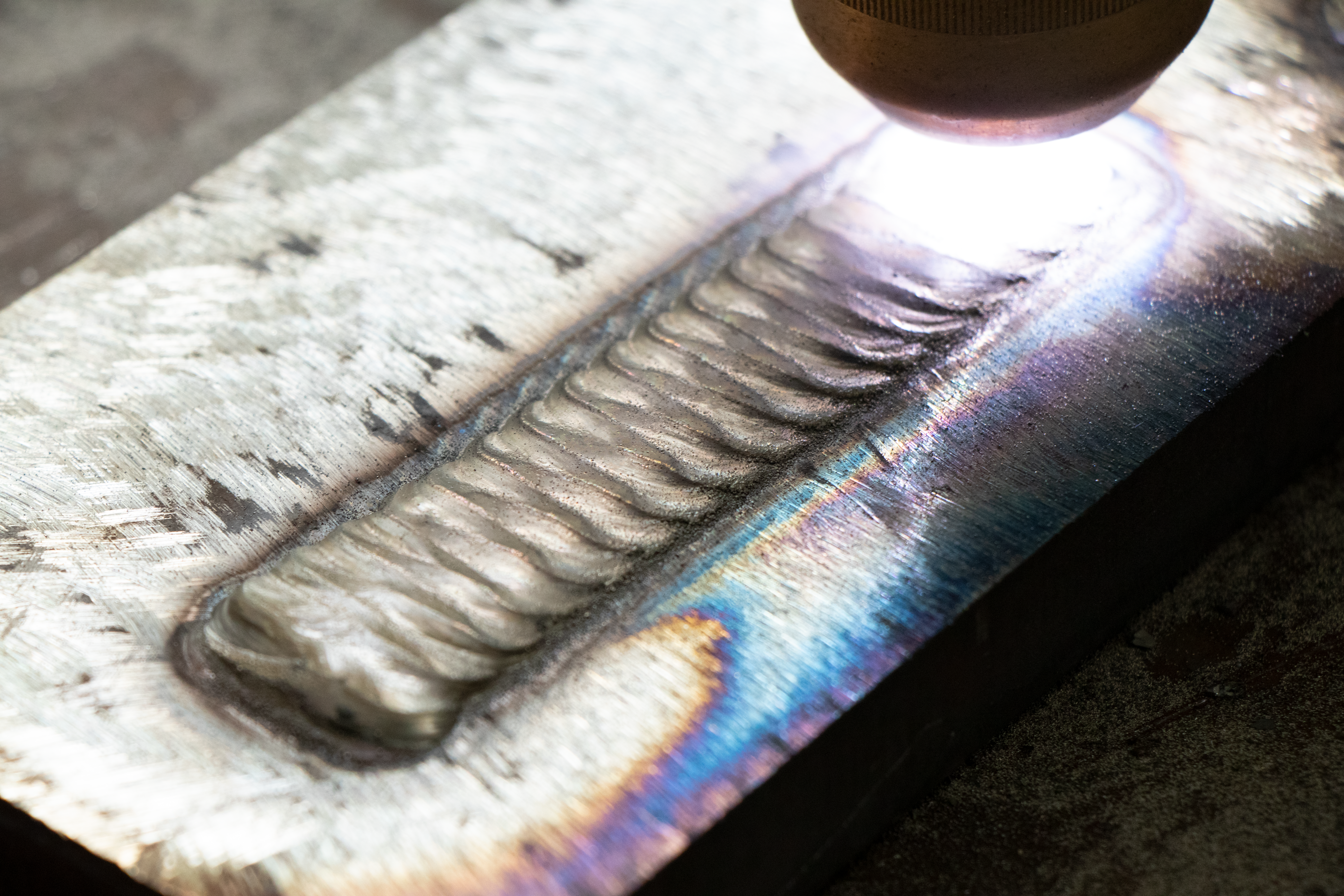

Подача и плавление порошка: порошок сплава равномерно подается в зону плазменной дуги через питатель порошка, мгновенно расплавляется и распыляется на поверхность детали, образуя плотное покрытие.

Металлургическая связь: расплавленный порошок металлургически связывается с основным материалом, образуя высокопрочный, износостойкий облицовочный слой.

3. Особенности и преимущества

Высокая плотность энергии: длинные тонкие столбы дуги, высокие температуры (до 20 000 °C), точный контроль глубины расплава и толщины покрытия.

Малая зона термического влияния: снижает деформацию подложки и термические напряжения, улучшает размерную стабильность заготовки.

Высокий коэффициент использования материала: коэффициент использования порошкового материала составляет более 90%, что является экономичным.

Превосходное качество покрытия: плотное покрытие, отсутствие пористости, высокая прочность металлургического сцепления, отличная стойкость к истиранию и коррозии.

4. Распространенные материалы и области применения

Легированные порошковые материалы: порошки из сплавов на основе кобальта, никеля, железа, карбида вольфрама и других износостойких, коррозионно-стойких сплавов.

Типичные области применения:

Нефть и газ: Износостойкие и коррозионностойкие покрытия для клапанов, буровых долот и корпусов насосов.

Машиностроение: укрепление и ремонт поверхностей валов, валков, шестерен, пресс-форм.

Металлургическая промышленность: наплавка и ремонт валков, кристаллизаторов, седел клапанов и других деталей.

5. Меры предосторожности при использовании

Защита вольфрамового электрода: предотвращает окисление и выгорание, продлевает срок службы электрода.

Охлаждение сопла: поддерживайте хороший эффект водяного охлаждения, чтобы избежать повреждения сопла из-за перегрева.

Стабильность подачи порошка: обеспечьте равномерную подачу порошка, чтобы избежать неравномерной толщины покрытия или дефектов шлакования.

Меры предосторожности: работа с высокими температурами и высоким напряжением, необходимо использовать защитные маски, перчатки и другие средства безопасности.

6. Сравнение с другими методами сварки

При плазменно-дуговой сварке (PAW): сварка PTA в основном используется для плакирования и укрепления поверхности, тогда как PAW в основном используется для сварки с проплавлением.

Сравнение с лазерной наплавкой: сварка плазменной наплавкой дешевле и применима к более широкому спектру материалов; однако лазерная наплавка имеет меньшую зону термического влияния и более высокую точность.

При плазменном напылении: плазменно-порошковая сварка — это металлургическое соединение, высокая прочность покрытия; плазменное напыление — это механическое соединение, подходит для нанесения тонкослойных покрытий.

Время публикации: 19 февраля 2025 г.