Плазменная сварочная горелкаШироко используется как эффективный сварочный инструмент для высокоточных сварочных работ. Поскольку принцип его работы основан на высокотемпературной дуге и потоке газа, при его использовании могут возникнуть некоторые распространённые проблемы. Ниже приведён список распространённых проблем с плазменными горелками и способы их решения:

1. Нестабильность сварочной дуги

Анализ причин:

- Выходная мощность источника сварочного тока нестабильна, а ток сильно колеблется.

- Повреждено сопло или электрод сварочного пистолета, что приводит к неравномерной подаче газа.

- Давление подачи газа нестабильно или качество газа неудовлетворительное (например, слишком много кислорода, примесей аргона).

- Сварочный ток слишком мал или дуга неправильно отрегулирована.

Решение:

- Проверьте источник питания сварочного аппарата, чтобы убедиться в стабильности напряжения и тока.

- Проверьте и замените поврежденные электроды или сопла, поддерживайте надлежащий зазор между электродами и соплами.

- Проверьте давление и расход газа, чтобы убедиться в чистоте подаваемого газа.

- Отрегулируйте сварочный ток и длину дуги так, чтобы они находились в пределах нормального рабочего диапазона.

2. Нестабильная сварочная ванна, неровный сварной шов

Анализ причин:

- Неправильно установленный сварочный ток (слишком высокий или слишком низкий) может повлиять на стабильность расплавленной ванны.

- Скорость потока газа слишком велика или слишком мала, что приводит к недостаточному покрытию газом и влияет на форму сварного шва.

- Расстояние между сварочной горелкой и заготовкой слишком большое или слишком малое, что приводит к нестабильной дуге.

Решение:

- Отрегулируйте ток и напряжение соответствующим образом в зависимости от свариваемого материала и толщины листа.

- Отрегулируйте подачу газа, чтобы обеспечить равномерное покрытие газом и не допустить образования газовых отверстий или включений.

- Отрегулируйте расстояние между сварочной горелкой и заготовкой, чтобы поддерживать правильную длину дуги.

3. Электрод изношен или перегорел слишком быстро.

Анализ причин:

- Слишком высокий сварочный ток, что приводит к перегреву электрода.

- Недостаточный поток газа и слабый охлаждающий эффект.

- Наличие загрязняющих веществ (таких как масло, влага и т. д.) в среде сварки приводит к нестабильности дуги, что, в свою очередь, увеличивает износ электрода.

Решение:

- Проверьте и отрегулируйте сварочный ток, чтобы избежать слишком высокого или слишком низкого тока.

- Увеличьте поток газа, чтобы обеспечить хороший охлаждающий эффект.

- Содержите место сварки в чистоте и не допускайте загрязнения поверхности заготовки.

4. Засорение форсунок или образование нагара

Анализ причин:

- Недостаточный или нестабильный поток газа приводит к накоплению углерода внутрисопло.

- Использование неподходящего тока или чрезмерной длины дуги во время сварки, что увеличивает нагрузку на сопло.

- Качество сварочного материала приводит к образованию чрезмерного количества сажи и примесей.

Решение:

- Регулярно проверяйте и прочищайте насадку, чтобы обеспечить равномерный поток воздуха.

- Отрегулируйте ток и длину дуги, чтобы избежать перегрева сопла.

- Используйте высококачественные сварочные материалы, чтобы свести к минимуму образование примесей.

5. Перегрев сварочного пистолета

Анализ причин:

- Сварочный ток слишком высокий, в результате чего сварочная горелка срабатывает слишком часто и теплоотдача недостаточна.

- Чрезмерное использование процесса сварки, в результате чего теплоотдача сварочной горелки не происходит своевременно.

- Система охлаждения сварочного пистолета (например, водяное или воздушное охлаждение) неисправна или недостаточно эффективна.

Решение:

- Контролируйте время и частоту сварки, избегайте слишком длительной непрерывной работы.

- Проверьте и отремонтируйте систему охлаждения горелки, чтобы обеспечить ее правильную работу.

- Используйте правильные параметры тока и сварки, чтобы избежать перегрева. 6.

6. Утечка газа

Анализ причин:

- Неплотно прилегающие или изношенные газовые трубопроводы, фитинги или клапаны, приводящие к утечке газа.

- Плохая герметизация зоны подключения горелки или высокие температуры, возникающие во время сварки, повредили уплотнительный материал.

Решение:

- Периодически проверяйте газовые трубопроводы и арматуру, чтобы убедиться в герметичности соединений.

- Замените изношенные или поврежденные уплотнения, чтобы избежать утечки газа.

- Используйте подходящий уплотнительный материал, чтобы гарантировать его сохранность при высоких температурах.

7. Пористость при сварке

Анализ причин:

- Подача газа нестабильна или загрязнена, в результате чего защитный газ не может полностью покрыть сварной шов.

- Присутствие масла, влаги или других примесей на поверхности заготовки во время сварки загрязняет расплавленную ванну.

- Сварочный ток слишком мал, что приводит к неполному расплавлению металла и невозможности эффективного выхода газа.

Решение:

- Обеспечить стабильную подачу газа и требуемую чистоту газа.

- Очистите поверхность заготовки, чтобы убедиться в отсутствии масла, влаги и других загрязнений.

- Отрегулируйте ток и параметры сварки, чтобы обеспечить полное формирование расплавленной ванны и избежать газовой пробки.

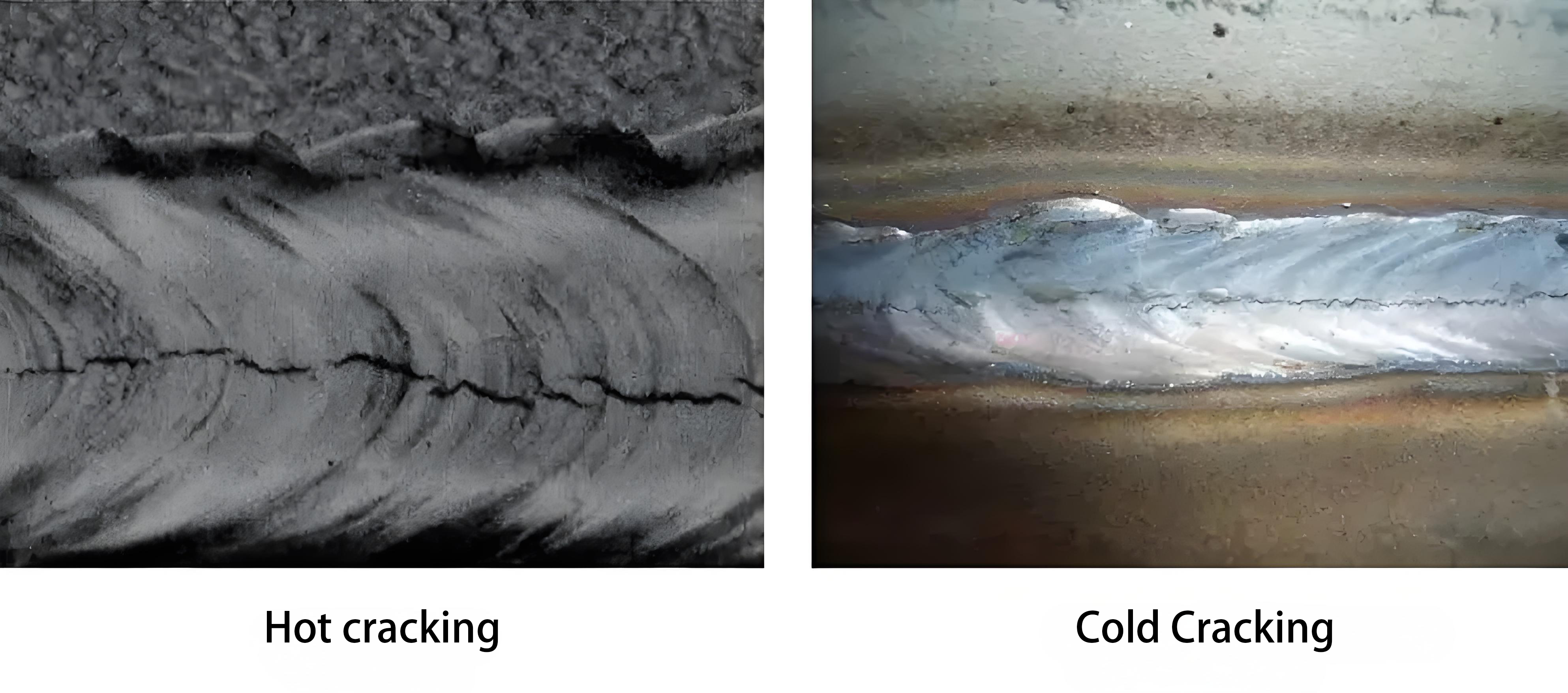

8. Трещины на поверхности сварного шва

Анализ причин:

- Скорость охлаждения во время сварки слишком высокая, что приводит к чрезмерному термическому напряжению.

- Плохая совместимость сварочного материала с основным материалом или неправильный выбор сварочного материала.

- Неправильный процесс сварки (например, чрезмерный нагрев или неравномерное охлаждение).

Решение:

- Контролируйте скорость охлаждения после сварки. Для снижения термических напряжений можно использовать предварительный нагрев или последующую термообработку.

- Выберите подходящий сварочный материал и убедитесь, что он совместим с основным материалом.

- Отрегулируйте процесс сварки, чтобы избежать чрезмерного нагрева или неравномерного охлаждения.

Theплазменный резакВ процессе эксплуатации может возникнуть множество проблем, обычно связанных со сварочным током, расходом газа, обслуживанием сопла и электрода, условиями сварки и другими факторами. В случае различных проблем, принятие соответствующих мер по регулировке и ремонту может эффективно улучшить качество сварки и продлить срок службы оборудования.

Время публикации: 28 ноября 2024 г.