Как использовать плазменную наплавку подшипников TCПод подшипниками TC обычно подразумеваются шарикоподшипники с глубокими канавками и резиновыми уплотнениями, которые широко используются в различном механическом оборудовании, особенно там, где требуется хорошая герметизация. Длительное воздействие таких условий неизбежно приводит к износу и коррозии. Плазменная плавка и наплавка внутренней поверхности подшипников TC обеспечивают высокую твёрдость, износостойкость и коррозионную стойкость покрытия. Это позволяет сэкономить на замене.

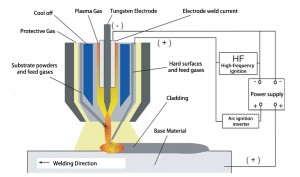

Принцип технологии плазменной наплавки

Плазменная наплавкаЭто процесс, при котором порошок сплава расплавляется плазменной дугой и напыляется на поверхность подложки для формирования высокоэффективного покрытия. Он характеризуется образованием металлургической связи между покрытием и подложкой, что значительно улучшает её эксплуатационные характеристики.

Подготовительные работы перед плазменной наплавкой отверстия подшипника TC

Ниже представлен полный набор решений для плазменной наплавки отверстий подшипников TC, охватывающий технологический процесс, технические параметры, выбор материала и методы последующей обработки, позволяющие эффективно восстановить или улучшить эксплуатационные характеристики отверстий подшипников.

Какова цель покрытия подшипников TC?

1. Восстановите размеры изношенных или корродированных отверстий и повысьте точность.

2. Повысить износостойкость, коррозионную стойкость и высокотемпературные характеристики поверхности канала ствола.

3. Увеличить общий срок службы подшипника для соответствия требованиям тяжелых условий эксплуатации.

Решение

1. Подготовка

- Проверка и оценка:

- Используйте КИМ для определения отклонения размеров отверстия подшипника и оценки объема ремонта.

- Проанализируйте рабочую среду и определите эксплуатационные характеристики отверстия, которые необходимо улучшить (например, износостойкость, коррозионная стойкость и т. д.).

- Предварительная обработка поверхности:

- Очистите отверстие подшипника, чтобы удалить масло, окисленный слой и коррозию с поверхности.

- Используйте пескоструйную или механическую обработку для повышения шероховатости поверхности отверстия (Ra 6,3-12,5 мкм) и улучшить адгезию покрытия.

В зависимости от условий работы подшипников (таких как нагрузка, скорость, температура) выбрать соответствующий материал покрытия:

- Порошок сплава на основе никеля:

- Область применения: высокие температуры, высокая коррозионная среда.

- Характеристики: износостойкость, коррозионная стойкость, твердость до50-60 HRC.

- Порошок сплава на основе кобальта (например, серии Stellite):

- Сценарий: высокая температура, высокая нагрузка.

- Характеристики: стойкость к окислению при высоких температурах, хорошая ударопрочность, твердость до40-60 HRC.

- Порошок сплава на основе железа:

- Сценарий применения: общепромышленное оборудование, экономичный выбор.

- Характеристики: умеренная износостойкость, низкая стоимость.

3. Процесс плазменной наплавки

- Выбор оборудования:

- Использование высокоточного оборудования плазменной наплавки с ЧПУ для обеспечения равномерности наплавочного слоя.

- Оснащено небольшой насадкой для наплавки внутренних отверстий, подходит для заготовок с ограниченными внутренними диаметрами подшипников.

- Параметры процесса:

- Ток плавления: 80-120 А (регулируется в зависимости от материала).

- Скорость плавления: 10-50 мм/мин.

- Расход газа: 15-20 л/мин (защитный газ: аргон).

- Толщина плавления: 0,5-2,0 мм, ремонт большего количества послойных плавлений.

- Контроль температуры между слоями: не более 150 °С, чтобы избежать накопления тепла, приводящего к деформации подложки.

- Процесс плавления:

1. Отрегулируйте центр внутреннего отверстия так, чтобы он совпал с плавильным соплом, чтобы обеспечить равномерность плавления.

2. подложечный слой, образующий равномерный металлургический связующий слой.

3. В зависимости от проектной толщины слоистой облицовки каждый слой выполняется с возможностью естественного охлаждения или вспомогательного охлаждения.

4. Последующее лечение

- Механическая обработка:

- После завершения плакирования отверстие обрабатывается до проектного размера путем внутреннего шлифования или прецизионного точения, чтобы гарантировать соответствие допусков размеров и шероховатости поверхности требованиям (например, Ra≤0,4 мкм).

- Термическая обработка (по желанию):

- Термическая обработка наплавленного слоя для снятия напряжений с целью предотвращения образования трещин, вызванных остаточными напряжениями.

- Проверка облицовки:

- Испытание на твердость: твердость поверхности покрытия должна соответствовать проектным требованиям (например, 50-60 HRC).

- Неразрушающий контроль: ультразвуковая или магнитопорошковая дефектоскопия покрытия на наличие трещин и пор.

- Испытание прочности сцепления: прочность сцепления покрытия с основным материалом должна соответствовать требованиям (обычно ≥30 МПа).

Преимущества плазменной наплавки подшипников TC

1. Экономическая эффективность: по сравнению с заменой подшипников на новые, ремонт с помощью плазменной наплавки обходится дешевле и позволяет сэкономить материальные затраты.

2. Улучшение эксплуатационных характеристик: эксплуатационные характеристики материала с покрытием превосходят характеристики исходного материала, что продлевает срок службы.

3. Гибкость процесса: различные материалы покрытия могут быть выбраны в соответствии с реальными условиями работы подшипников.

4. Многоразовость: подшипники можно ремонтировать много раз после повреждения.

На что следует обратить внимание при выборе покрытия подшипника TC?

1. Контроль подачи тепла:

Не допускайте перегрева основного материала в процессе наплавки, так как это может привести к деформации или ухудшению эксплуатационных характеристик подшипника.

2. Допуски размеров:

После наплавки отверстие должно быть подвергнуто точной обработке в пределах допуска (например, уровня H7 или H6).

3. Адаптация к условиям эксплуатации:

Оптимизируйте материал покрытия и параметры процесса в соответствии с условиями эксплуатации подшипника (например, температура, среда).

Области применения плазменной наплавки подшипников скольжения

•Горнодобывающая техника: отверстия подшипников требуют ремонта из-за сильного износа под нагрузкой.

•Автомобильная промышленность: ремонт отверстий высокоточных подшипников для повышения долговечности.

•Строительная техника: повышение износостойкости и коррозионной стойкости подшипников гидравлических систем.

•Общепромышленное оборудование: увеличение срока службы подшипников общего назначения.

Время публикации: 24 декабря 2024 г.