Ремонт или укрепление роторов двигателей с использованиемлазерная наплавка— распространённый метод поверхностной инженерии. В этой статье мы подробно объясним процесс лазерной наплавки роторов двигателей. В этой статье мы подробно объясним процесс лазерной наплавки роторов двигателей, а также выбор наиболее подходящего наплавляющего порошка для создания идеального слоя покрытия. Давайте сначала разберёмся в принципе лазерной наплавки роторов двигателей.

Принцип лазерной наплавки роторов двигателей

Лазерная наплавкаможно повысить износостойкость и коррозионную стойкость роторов двигателей путем наплавления сплава или керамических порошков на поверхность подложки для формирования плотного защитного слоя высокой твердости.

Основные этапы использования лазерной плавки при наплавке ротора двигателя:

1. Подготовка

● Очистка поверхности ротора: используйте наждачную бумагу, пескоструйную обработку и другие методы для очистки поверхности ротора двигателя, чтобы удалить оксидный слой, масло, ржавчину и другие загрязнения, чтобы обеспечить хорошее соединение порошка с подложкой в процессе наплавки.

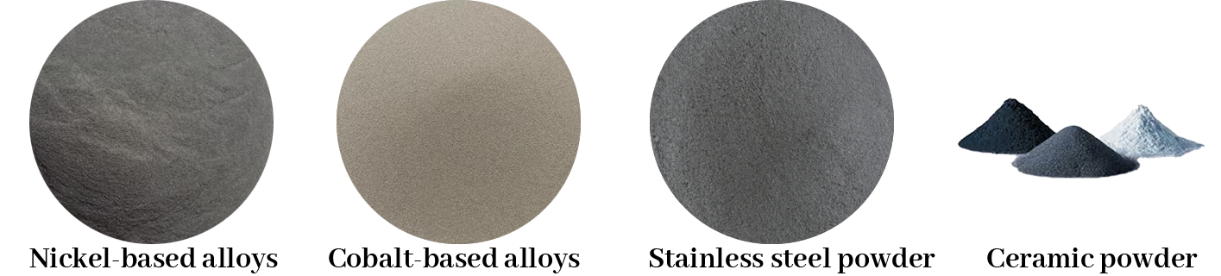

● Выбор материала плакирования: выберите подходящий материал плакирующего порошка в соответствии с рабочей средой и требованиями к ротору двигателя. Распространенные материалы включают никелевые и кобальтовые сплавы, порошок нержавеющей стали, керамические композитные материалы и т. д.

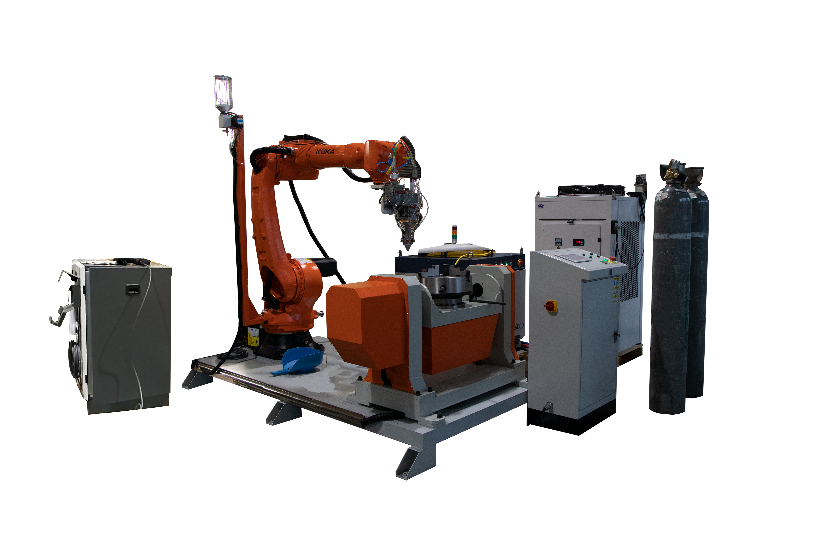

2. Выбор облицовочного оборудования

● Выбор источника лазерного излучения: обычно используется волоконный лазер, CO₂-лазер или полупроводниковый лазер. Мощность лазера выбирается в зависимости от размера ротора и температуры плавления материала оболочки. Мощность лазера обычно составляет от 1 до 10 кВт.

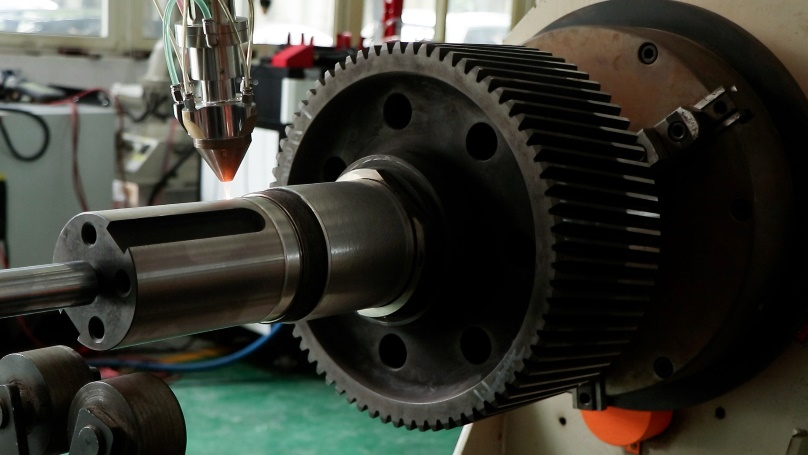

● Плавильная головка: оснащена соответствующим устройством подачи порошка, обеспечивающим его равномерную подачу в зону действия лазерного луча. Многоканальная или многосопловая конструкция устройства подачи порошка может быть выбрана в зависимости от потребностей.

3. Процесс лазерной наплавки

● Настройка параметров: отрегулируйте мощность лазера, скорость сканирования, скорость подачи порошка, фокусное расстояние и другие параметры. Эти параметры необходимо контролировать, чтобы обеспечить равномерную толщину плакирующего слоя и его хорошее соединение с подложкой. Мощность лазера обычно составляет 1–5 кВт, а скорость сканирования — 10–30 мм/с.

● Процесс сварки:

1.Лазерный луч направляется на поверхность ротора и нагревается до температуры плавления.

2. Порошок наплавки подается в зону лазерного облучения через сопло. Под воздействием высокой температуры лазера порошок мгновенно плавится, образуя расплавленную ванну с основным материалом.

3. По мере перемещения лазерного луча расплавленная ванна постепенно остывает, образуя плотную оболочку.

4. Вся поверхность ротора сканируется построчно или круговым способом для обеспечения целостности оболочки.

4. Охлаждение и последующая обработка

● Естественное или принудительное охлаждение: после завершения нанесения покрытия вы можете либо дать ротору остыть естественным образом, либо ускорить процесс охлаждения с помощью воздушного или жидкостного охлаждения.

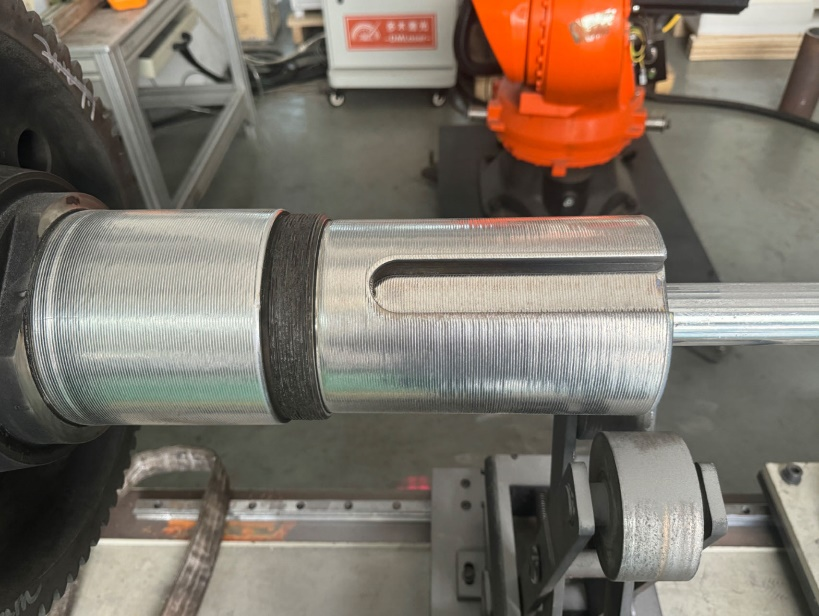

● Последующая обработка: поверхность может быть слегка шероховатой после плакирования, что обычно требует последующей обработки, такой как шлифовка и полировка, для обеспечения чистоты поверхности и точности размеров.

5. Контроль качества

● Неразрушающий контроль: Неразрушающий контроль плакирующего слоя, чтобы убедиться в отсутствии дефектов, таких как пористость, трещины и т. д. Обычно используемые методы включают ультразвуковой контроль, рентгеновский контроль и т. д.

● Испытание на твердость и прочность сцепления: проверка твердости, износостойкости и прочности сцепления облицовочного слоя, чтобы убедиться, что облицовочный слой соответствует проектным требованиям.

Преимущества лазерной наплавки:

1. Высокая точность: лазерный луч имеет высокую плотность энергии, слой покрытия прочно и плотно связан с основным материалом.

2. Низкое тепловое воздействие: низкое тепловложение при лазерной наплавке может снизить термическую деформацию материала ротора.

3.Ремонтопригодность: технология лазерной наплавки может использоваться не только для упрочнения новых деталей, но и для ремонта старых деталей с целью продления срока службы ротора двигателя.

Технология лазерной наплавки широко применяется при ремонте и упрочнении роторов двигателей, особенно в области высокопроизводительных двигателей и ветряных турбин. Интересуетесь лазерной наплавкой?Связаться с нами!

Время публикации: 18 сентября 2024 г.