Наплавка — это метод нанесения слоя износостойкого, коррозионно-стойкого или высокопрочного материала на металлическую поверхность с помощью сварки, термического напыления или других процессов, в основном используемый для повышения износостойкости, ударопрочности и коррозионной стойкости оборудования и механических деталей для продления срока службы.

Методы наплавки

Сварочная наплавка

Плакирование является наиболее распространенным методом наплавки, при котором используются такие технологии, как сварочные электроды,дуговая сварка,ТИГ, МИГ or плазменная сваркадля наплавки износостойких материалов на поверхность основного материала.

•Распространенные методы

Ручная дуговая сварка (SMAW): Подходит для небольших и средних ремонтов, низкая стоимость.

Дуговая сварка в среде защитного газа (MIG/MAG/GMAW): подходит для непрерывной сварки, высокая скорость сварки.

Вольфрам-аргонодуговая сварка (TIG/GTAW):подходит для тонких заготовок с хорошим контролем.

Плазменная сварка переносом дуги (PTA): подходит для материалов высокой твердости, высокоточной сварки.

•Применимые материалы

Сплавы на основе кобальта (например, стеллит)

Сплавы на основе никеля (например, NiCrMo)

Сплавы на основе железа (например, высокохромистый чугун)

Композиты на основе карбида вольфрама

Термическое напыление

Использование газопламенного или плазменного напыления для расплавления и распыления порошков или проволок на поверхность подложки с целью формирования механически связанного износостойкого слоя.

•Типы

Газопламенное напыление

Плазменное напыление (APS)

Высокоскоростное распыление кислородного топлива (HVOF)

•Преимущества

Подходит для улучшения больших площадей

Низкая деформация, подходит для тонкостенных заготовок

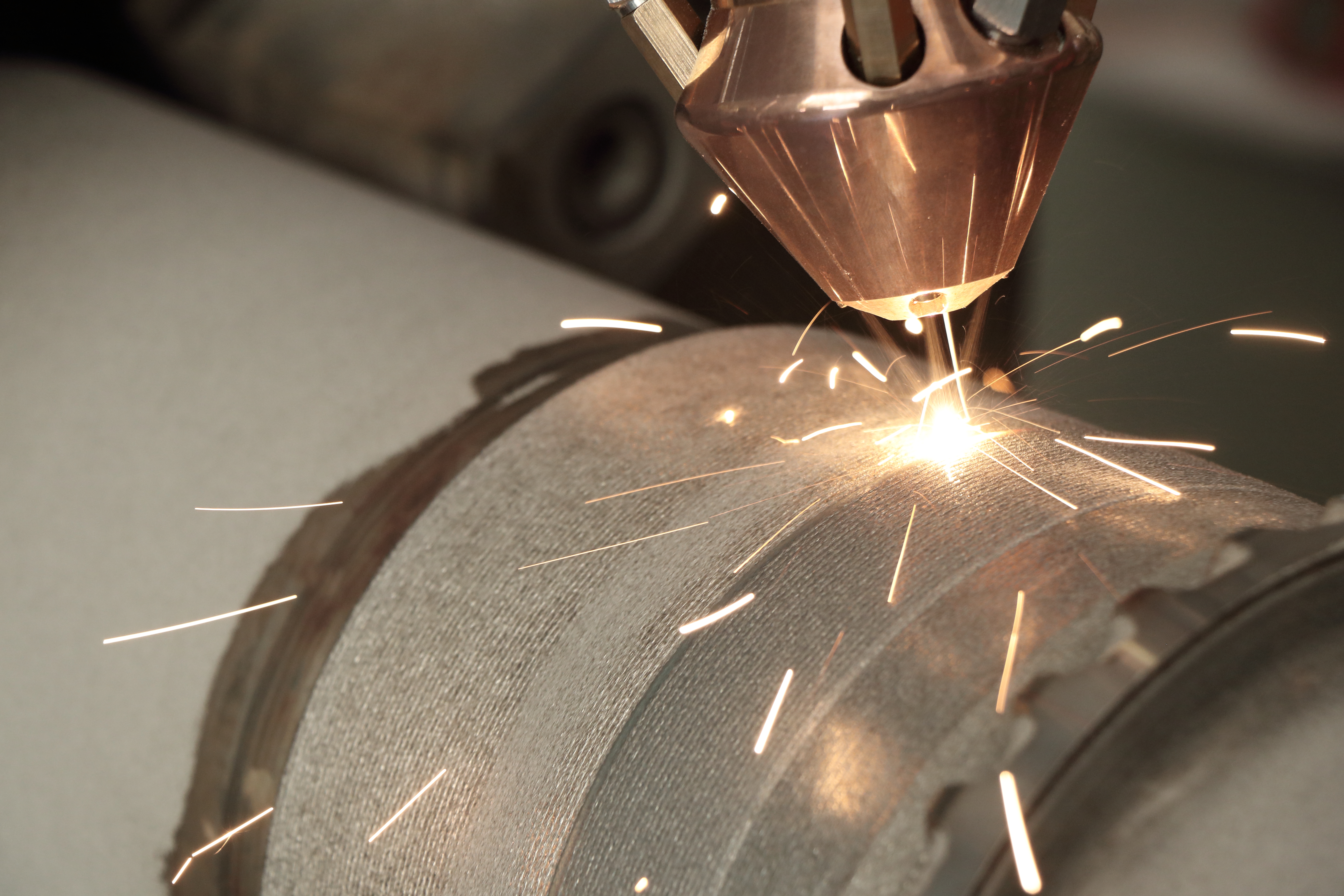

Лазерная наплавка

Лазерная наплавкаиспользует высокоэнергетический лазерный луч для расплавления и нанесения порошка сплава на поверхность подложки для формирования высокоэффективного покрытия.

•Функции

Точный контроль скорости разбавления

Подходит для деталей высокого качества (например, пресс-форм, турбинных лопаток)

Каковы преимущества наплавки твердым сплавом?

•Повышенная износостойкость: подходит для условий работы с высоким абразивным износом, продлевает срок службы оборудования.

•Повышение коррозионной стойкости: подходит для использования в химических и морских средах, повышает коррозионную стойкость.

•Снижает затраты на техническое обслуживание: уменьшает частоту замены оборудования и повышает производительность.

•Подходит для ремонта и восстановления: может использоваться для ремонта изношенных деталей, сокращая отходы материала.

Сферы применения наплавки твердым сплавом

1. Горнодобывающая техника

•Проблема: Головка молота дробилки, зубья ковша и т. д. подвержены длительному износу и имеют короткий срок службы.

•Решение: использовать наплавку высокохромистым чугуном или карбидом вольфрама для повышения износостойкости в 2–5 раз.

2. Нефтехимия

•Проблема: Уплотнительная поверхность клапана подвержена коррозии и воздействию высокой температуры.

•Решение: используйте наплавку сплавом на основе кобальта (например, Стеллит 6) для повышения коррозионной стойкости.

3. Металлургическое оборудование

•Проблема: Поверхности валков изношены, что влияет на точность продукции.

•Решение: используйте плазменную сварку с переносом дуги (PTA) для повышения износостойкости и продления срока службы.

Сварка твердых поверхностей является важным процессом для повышения износостойкости и коррозионной стойкости деталей, который широко используется впроизводство и ремонтоборудования с высокой степенью износа. С развитием автоматизации и интеллектуальных сварочных технологий наплавка твёрдым сплавом будет играть всё более важную роль в промышленности, обеспечивая гарантию длительного срока службы оборудования.

Время публикации: 05 марта 2025 г.