Existem muitos métodos de soldagem diferentes, cada um com seus próprios princípios, vantagens e desvantagens, e áreas de aplicação. A seguir, uma descrição detalhada dos métodos de soldagem mais comuns, incluindo princípios, características, vantagens e desvantagens, áreas de aplicação e análise comparativa com outros métodos de soldagem.

1. Classificação dos métodos de soldagem

Os métodos de soldagem podem ser divididos, de forma geral, nas seguintes categorias:

•Soldagem por fusão (ex.: soldagem a arco, soldagem a laser, etc.): fusão de metais através do aquecimento até o estado líquido.

•Soldagem por pressão (ex.: soldagem por fricção, soldagem por difusão, etc.): união de metais pela ação da pressão, sem fusão.

•Brasagem (ex.: brasagem branda, brasagem dura): união de peças utilizando materiais de enchimento com baixo ponto de fusão.

2. Métodos comuns de soldagem explicados

2.1 SMAW - Soldagem a Arco Metálico Protegido

PrincípioA soldagem manual a arco utiliza um arco elétrico entre o eletrodo e o material base para gerar altas temperaturas (cerca de 4000 °C) que fundem o eletrodo e o material base, formando uma solda. O revestimento do eletrodo produz um gás protetor durante o processo de soldagem, impedindo a oxidação da solda.

Características:

Soldagem com eletrodo revestido (núcleo + revestimento de fluxo).

Adequado para soldagem em diferentes posições, como soldagem em pé e soldagem de apoio.

Pode ser operado ao ar livre com baixos requisitos ambientais.

Vantagens:

Equipamento simples, operação flexível, adequado para trabalhos de campo ou de manutenção.

É possível soldar diversos metais, como aço carbono, aço inoxidável, ferro fundido, etc.

Adequado para soldagem de peças com formatos complexos.

Desvantagens:

Baixa eficiência de soldagem, necessidade de substituição frequente da vareta de solda.

A qualidade da solda é bastante afetada pela técnica do soldador, sendo fácil a ocorrência de defeitos de soldagem (como porosidade e escória).

A soldagem produz mais fumos e poeira, o que é mais poluente para o meio ambiente.

Aplicações:

Indicado para construção, manutenção, pontes, oleodutos, construção naval e outras indústrias.

Adequado para projetos de pequena escala e operações de campo.

2.2 GMAW - Soldagem a Arco Metálico com Gás

Princípio:A soldagem com proteção gasosa utiliza um arame alimentado continuamente como eletrodo, gerando um arco em um ambiente de gás protetor (como argônio ou dióxido de carbono), fundindo o arame e o material base para formar uma solda.

Classificação:

Soldagem MIG (Metal Inert Gas): utiliza gás inerte (como o argônio), sendo adequada para ligas de alumínio, aço inoxidável e outros materiais.

Soldagem MAG (Metal Active Gas): utiliza gás ativo (dióxido de carbono ou mistura de gases), sendo adequada para soldagem de aço macio e aço estrutural.

Características:

Adoção de alimentação automática de arame para melhorar a eficiência da soldagem.

Superfície de solda lisa e qualidade de soldagem estável.

Sensível às condições ambientais (vento, umidade), não é adequado para construções ao ar livre.

Vantagens:

Alta velocidade de soldagem, adequada para produção em massa.

Pode ser usado para soldagem de chapas finas, com pequena deformação.

É fácil implementar soldagem automatizada, como a soldagem por robôs.

Desvantagens:

Custo mais elevado dos equipamentos, necessidade de sistema de abastecimento de gás.

Não pode ser utilizado em ambientes com ventos fortes, caso contrário o gás protetor é dispersado, afetando a qualidade da solda.

Adequado para superfícies metálicas limpas, não adequado para peças com ferrugem severa ou manchas de óleo.

Aplicações:

Fabricação de automóveis, navios, pontes, indústria de eletrodomésticos, etc.

Adequado para produção industrial de alta eficiência e alta qualidade.

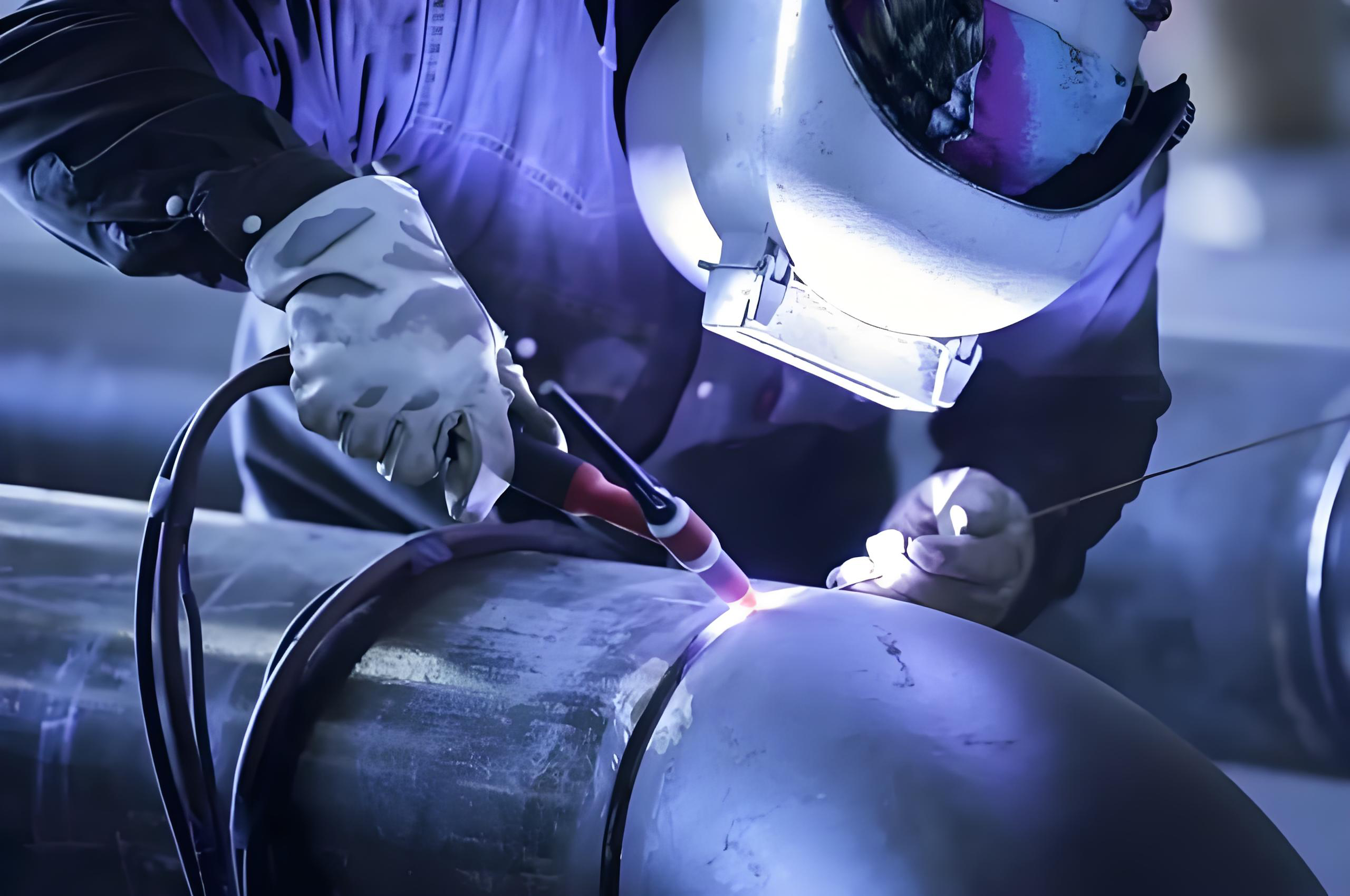

PrincípioA soldagem TIG utiliza um eletrodo de tungstênio não fundível para gerar um arco, que funde o metal base e o metal de adição sob proteção de argônio para formar uma solda.

Características:

Alta qualidade de solda, solda lisa e bonita.

Adequado para soldagem de alta precisão, como nas áreas aeroespacial e de equipamentos médicos.

Adequado para soldagem de chapas finas e metais não ferrosos (alumínio, cobre, titânio).

Vantagens:

Cordão de solda sem respingos, alta qualidade, adequado para soldagem de precisão.

Adequado para soldagem de metais diferentes.

O gás protetor (argônio) previne eficazmente a oxidação da solda.

Desvantagens:

Velocidade de soldagem lenta, baixa eficiência.

Equipamentos caros, requisitos de alta qualificação para soldadores.

Sujeito à ação do vento, não é adequado para soldagem ao ar livre.

Aplicações:

Indústrias aeroespacial, eletrônica, médica e de manufatura de precisão.

Soldagem de tubos de aço inoxidável e peças estruturais de liga de alumínio

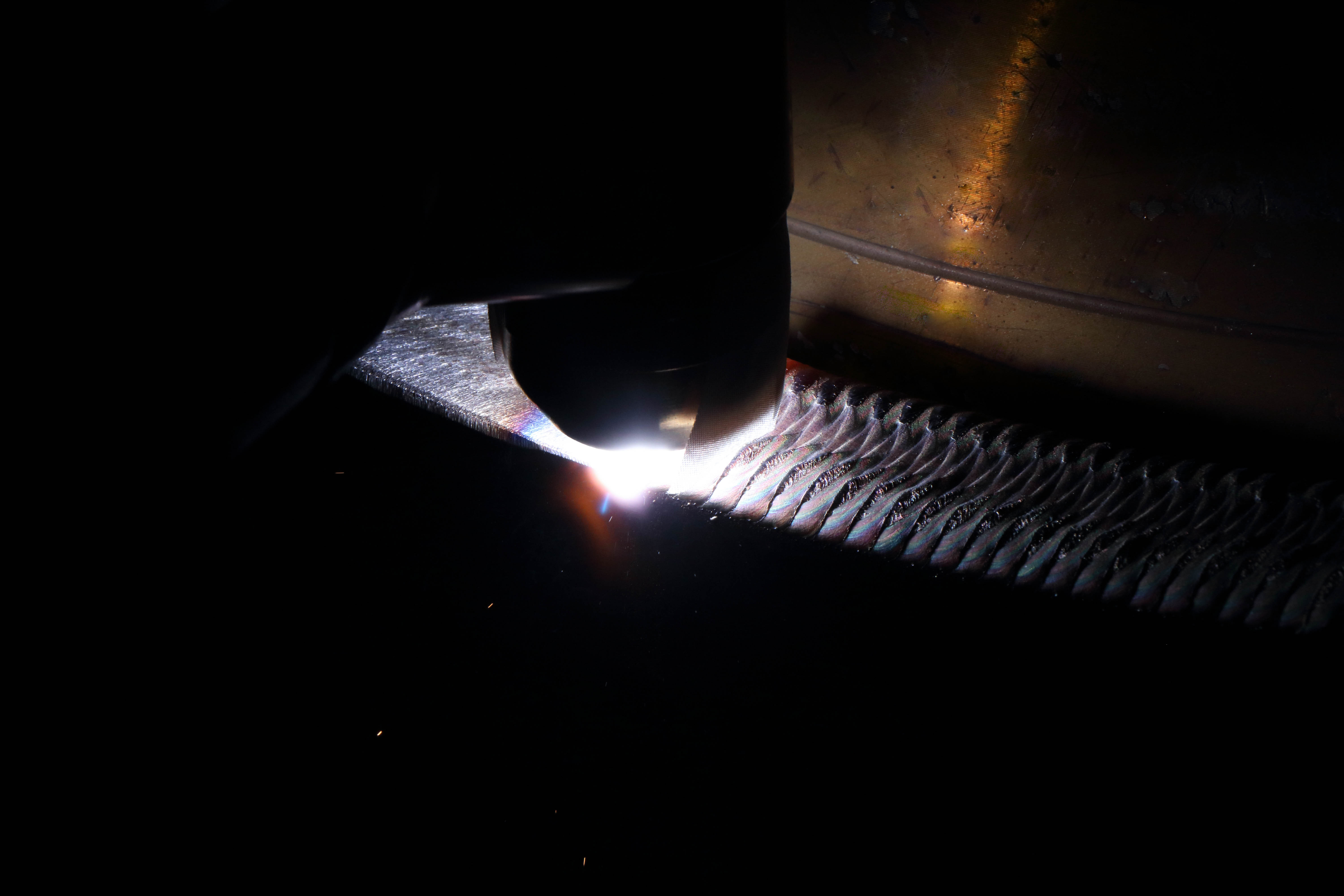

2.4 SAW - Soldagem por Arco Submerso

Princípio:A soldagem por arco submerso utiliza um fluxo para cobrir o arco, o qual derrete a altas temperaturas para formar uma camada protetora que mantém a solda livre de ar.

Características:

Adequado para soldagem de chapas grossas, como em pontes e na fabricação de caldeiras.

Pode ser usado apenas para soldagem horizontal, não sendo aplicável à soldagem vertical, soldagem em elevação e outras posições.

Vantagens:

Alta velocidade de soldagem, alta eficiência, adequada para produção em massa.

Alta qualidade de solda, o fluxo previne defeitos de soldagem (porosidade, trincas).

Sem exposição ao arco elétrico, menos fumos de soldagem, ambiente de trabalho aprimorado.

Desvantagens:

Pode ser usado apenas para soldagem em linha reta, não sendo aplicável à soldagem de formas complexas.

Equipamentos de grande porte, não adequados para soldagem de peças pequenas.

Aplicações:

Soldagem de chapas grossas, tubos, pontes e vasos de pressão.

Princípio:Soldagem que utiliza um arco de plasma de alta temperatura para fundir metal.

Vantagens:

Energia concentrada, pequena distorção de soldagem.

Adequado para soldagem de precisão, como em materiais de paredes finas.

Desvantagens:

Alto custo dos equipamentos, manutenção complexa.

Requisitos elevados de habilidade operacional.

Aplicações:Indústria aeroespacial, de equipamentos médicos e eletrônica.

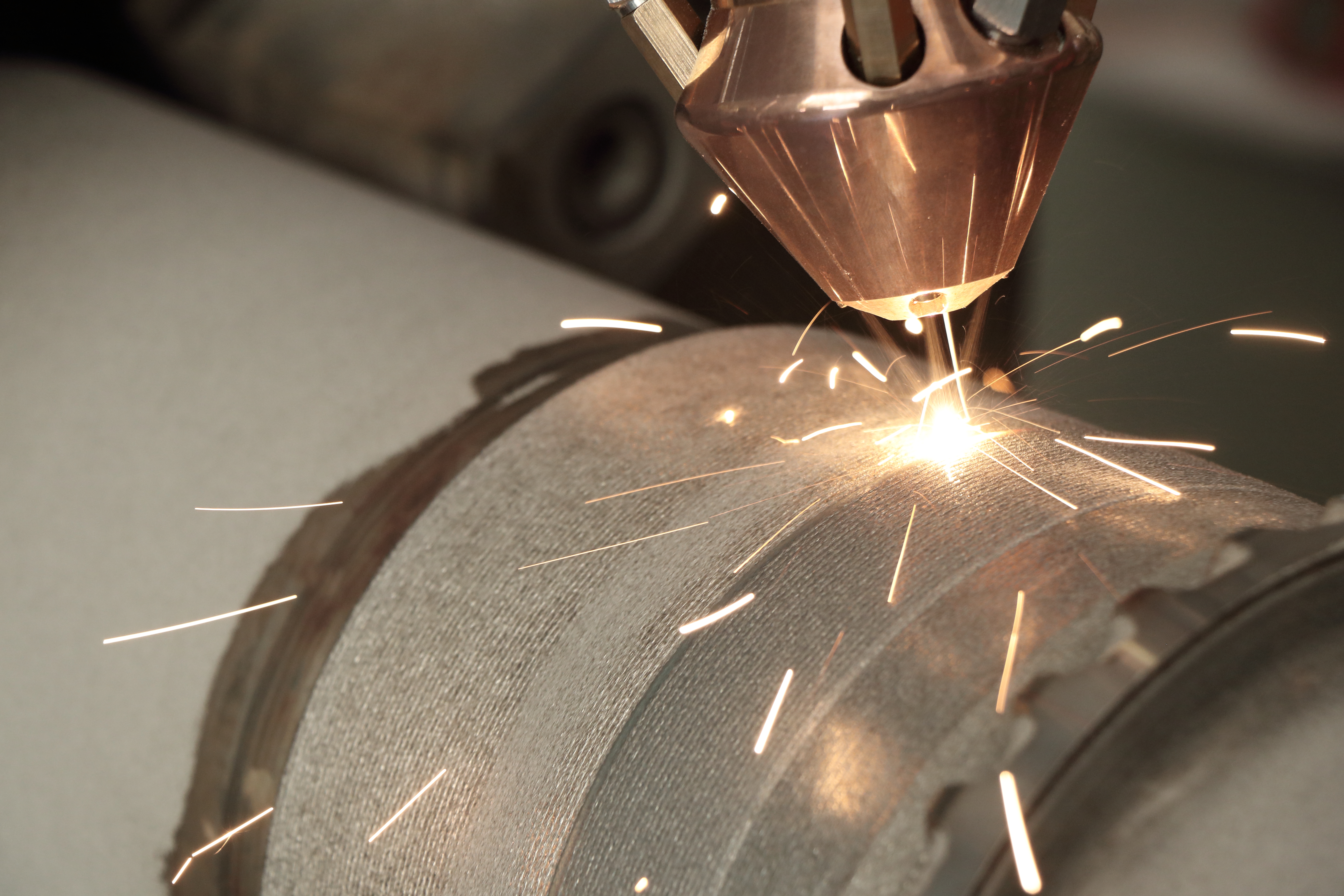

PrincípioUtiliza um feixe de laser de alta densidade de energia para fundir o metal para soldagem, resultando em uma junta de solda estreita e uma pequena zona afetada pelo calor.

Vantagens:

Alta precisão, adequada para soldagem de peças minúsculas.

Zona afetada pelo calor pequena, deformação pequena.

Desvantagens:

Equipamentos caros, custos de manutenção elevados.

Requer montagem de alta precisão e pequena folga de solda.

Aplicações:Eletrônica, automotiva, dispositivos médicos, equipamentos ópticos.

2.7 EBW - Soldagem por Feixe de Elétrons

Princípio:Funde o material de soldagem usando um feixe de elétrons de alta energia em um ambiente de vácuo.

Vantagens:

Materiais com alto ponto de fusão (titânio, tungstênio, zircônio) podem ser soldados.

Grande profundidade de soldagem, adequada para soldar chapas grossas.

Desvantagens:

Necessita ser realizado em ambiente de vácuo, com equipamentos caros.

AplicaçõesAeroespacial, energia nuclear, fabricação de instrumentos de precisão.

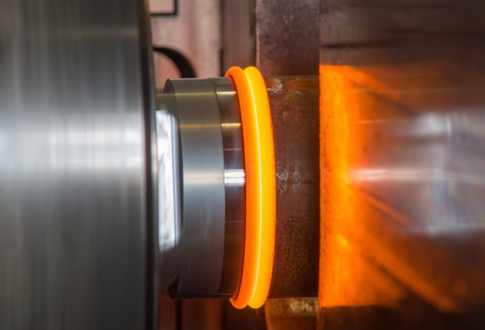

2.8 FW - Soldagem por Fricção

Princípio:A soldagem por fricção utiliza duas peças que giram em alta velocidade e entram em contato uma com a outra para gerar calor por fricção, amolecendo as superfícies de contato e aplicando pressão para formar uma conexão forte.

Características

Sem fusão, soldagem em estado sólido, evitando os defeitos da soldagem por fusão (como porosidade e fissuras).

Adequado para soldagem de metais diferentes, como alumínio-cobre, aço inoxidável-aço carbono, etc.

Alta velocidade de soldagem, geralmente em poucos segundos.

Vantagens

Alta qualidade de solda, sem necessidade de material de enchimento.

Adequado para produção automatizada com alta repetibilidade.

Baixa distorção de soldagem, excelentes propriedades mecânicas.

Desvantagens

Adequado para peças de trabalho redondas ou com formato regular, como peças de eixo.

Aumento dos custos de equipamentos.

Aplicações

Eixos de transmissão de automóveis, ferramentas de perfuração, peças de espaçonaves, etc.

Transporte ferroviário, fabricação de motores de aviação.

Data da publicação: 14 de março de 2025