Nas áreas de reforço de superfície, reparo de componentes e extensão da vida útil de equipamentos industriais,revestimento duroeaspersão térmicaA aspersão térmica e a aplicação de revestimento duro são dois processos de tratamento de superfície amplamente utilizados. Muitos usuários frequentemente se perguntam: qual a diferença entre os dois? Qual tecnologia é mais adequada para o meu equipamento? Este artigo analisará de forma abrangente as diferenças fundamentais, os cenários de aplicação e as vantagens de desempenho da aplicação de revestimento duro e da aspersão térmica por meio de um formato profissional de perguntas e respostas, ajudando os leitores a tomar decisões informadas.

O que é revestimento duro? Qual é o seu princípio básico?

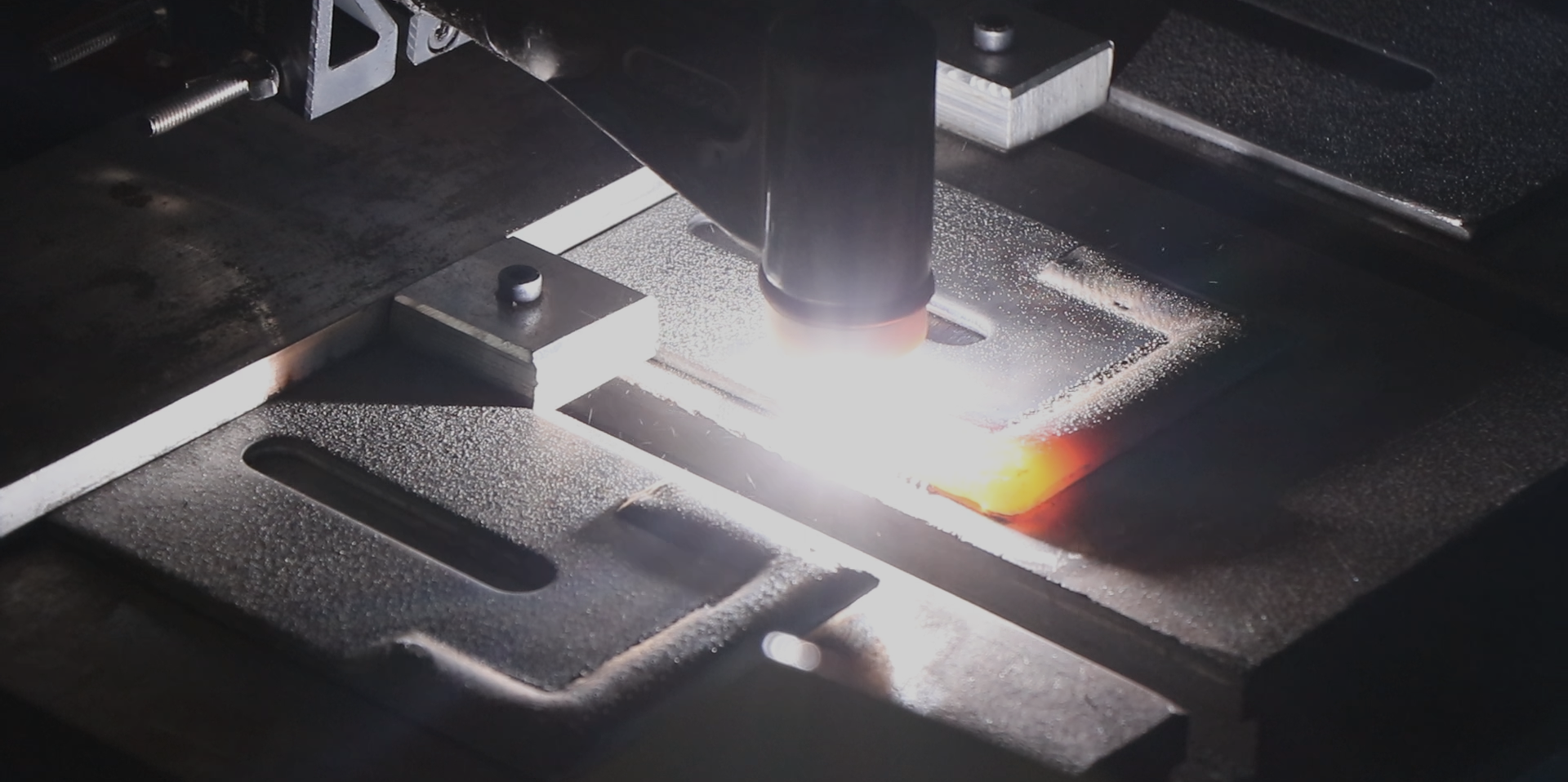

O revestimento duro é uma tecnologia de reforço superficial que utiliza arcos elétricos, lasers ou fontes de calor de plasma para fundir materiais resistentes ao desgaste, à corrosão ou ligas de alta resistência, fundindo-os ao metal base para formar um revestimento. É caracterizado porligação metalúrgicaRevestimentos espessos e forte adesão, com uma espessura típica de 1 a 10 mm.

O que é aspersão térmica? Qual a diferença entre ela e a aplicação de revestimento duro?

A aspersão térmica é um processo no qual materiais em pó ou filamentosos são aquecidos até um estado fundido ou semifundido e pulverizados sobre a superfície de um substrato por um jato de gás de alta velocidade para formar um revestimento protetor. A principal diferença entre a aspersão térmica e a deposição de revestimento duro reside no método de ligação: a aspersão térmica utiliza ligação mecânica em vez de ligação metalúrgica, e a espessura da camada geralmente varia de 0,05 a 0,5 mm.

Em termos de resistência ao desgaste, o revestimento duro é melhor ou a aspersão térmica é mais resistente?

Revestimento duroPossui melhor resistência ao desgaste devido à sua alta resistência de ligação metalúrgica e dureza do material de HRC 50 a 65, tornando-o particularmente adequado para reparo e reforço de equipamentos sob condições de forte desgaste abrasivo, impacto intermetálico e alta pressão.

Embora a projeção térmica também possa atingir uma dureza de HRC 60 ou superior (como o revestimento por aspersão de WC-Co), devido à sua baixa resistência de adesão (apenas 10-70 MPa), existe o risco de desprendimento do revestimento quando submetido a impactos ou mudanças bruscas de carga. Portanto, a aplicação de revestimento duro deve ser considerada como primeira opção em situações de alta exigência e tensão.

A aspersão térmica é superior à aplicação de revestimento duro em termos de proteção contra corrosão?

Sim. A aspersão térmica é adequada para proteção contra corrosão, especialmente em:

•Ambientes de gases ácidos e alcalinos

•ambientes marinhos com névoa salina

•Ambientes de oxidação em alta temperatura

Pode-se utilizar uma variedade de materiais de pulverização resistentes à corrosão, como aço inoxidável, ligas à base de níquel, óxidos cerâmicos, alumínio, zinco e outros materiais, para formar um revestimento denso.

Em contrapartida, o revestimento duro é utilizado principalmente para proteção contra desgaste. Embora existam materiais de soldagem resistentes à corrosão (como Inconel, Hastelloy, etc.), eles são relativamente caros e apresentam alto risco de danos térmicos.

Qual tecnologia é mais adequada para peças de paredes finas ou de alta precisão?

A aspersão térmica é mais adequada para peças de paredes finas e de precisão.

Devido à baixa entrada de calor da aspersão térmica, ela praticamente não causa deformação na peça de trabalho e não altera as propriedades do substrato, tornando-a ideal para o tratamento de superfície de peças complexas.

O revestimento duro gera altas temperaturas e efeitos térmicos profundos, portanto, se utilizado sem tratamento térmico adequado, pode facilmente causar fissuras, deformações ou defeitos de solda na peça.

Qual possui uma vida útil mais longa?

Revestimento duroPossui forte resistência de adesão, camadas espessas e alta dureza, e geralmente apresenta uma vida útil mais longa, especialmente sob cargas pesadas e condições de impacto.

A vida útil da aspersão térmica depende das condições de trabalho e da seleção do material, sendo adequada para manutenção periódica e ambientes controlados.

Qual é a opção mais econômica, revestimento duro ou aspersão térmica?

-Revestimento duroAlto investimento inicial e longo tempo de processamento, porém com longo ciclo de manutenção e baixo custo total.

-Aspersão térmicaAlta eficiência construtiva e baixo custo unitário, porém adequado para cargas leves e pode exigir manutenção frequente.

Portanto, se forem necessários reparos rápidos a curto prazo ou proteção de grandes áreas, a aspersão térmica é a opção preferencial; se for necessária uma operação estável a longo prazo, o revestimento duro é mais econômico.

É possível usar revestimento e aspersão térmica simultaneamente?

Claro! Em algumas situações de alta exigência, como restaurar a resistência estrutural através do revestimento superficial e, em seguida, aplicar uma camada de cerâmica ou liga metálica para aumentar a resistência à corrosão, as vantagens de ambos os processos podem ser plenamente aproveitadas para obter o reforço da superfície do compósito e aumentar a vida útil.

Quais são as limitações óbvias da aspersão térmica?

Embora a aspersão térmica seja amplamente utilizada em aplicações de proteção leve e resistência à corrosão, ela não é adequada para todos os cenários industriais, principalmente devido às seguintes limitações:

•Propenso a descascamento: O revestimento é propenso a rachaduras ou delaminação sob condições de impacto ou alta carga;

•Incapacidade de resistir à erosão abrasiva: Sua resistência ao desgaste é significativamente menor do que a das camadas soldadas;

•Vida útil curta: Requer manutenção frequente ou repintura;

•Funcionalidade superficial limitada: Não pode aumentar a resistência estrutural e limita-se a funções de proteção superficial.

Para equipamentos críticos de grande porte que exigem operação contínua e prolongada, esses defeitos são claramente inaceitáveis.

Por que o revestimento duro é mais confiável em equipamentos sujeitos a alto desgaste?

A aplicação de revestimento duro não é apenas um "reparo" superficial.mas sim uma verdadeira melhoria do desempenho do componente através da ligação metalúrgica. Isso é crucial para componentes sujeitos a erosão abrasiva de alta intensidade, cargas de impacto elevadas e fricção frequente. Por exemplo:

- Caçambas, discos dentados e revestimentos em máquinas de mineração

- Cilindros de moinho vertical e discos de moagem em fábricas de cimento

- Tubos de caldeira e componentes de moinhos de carvão em usinas termelétricas

- Cilindros guia, cilindros de laminação e dispositivos de empurrar aço em siderúrgicas

Nessas situações, a exigência de forte adesão e alta dureza supera em muito as capacidades da projeção térmica, tornando o revestimento duro uma escolha técnica insubstituível.

Como escolher entre revestimento duro e aspersão térmica?

A aplicação de revestimento duro e a aspersão térmica têm suas próprias vantagens. Não se trata de qual é melhor, mas sim de qual é mais adequada às suas condições de trabalho e objetivos. Compreender o ambiente de trabalho da peça (desgaste, impacto, corrosão, alta temperatura), o tipo de material, o formato estrutural e as restrições orçamentárias é fundamental para formular um plano de processo adequado.

Ambas as tecnologias têm suas vantagens e desvantagens. Somente combinando-as de forma racional ou mesmo utilizando-as em conjunto é possível maximizar o desempenho do equipamento e otimizar os custos. Se o seu equipamento sofre com desgaste severo e altas taxas de inatividade, a tecnologia de revestimento duro será um investimento mais confiável, profissional e vantajoso.

Se você precisar de reparos em equipamentos ou reforço de superfícies, por favorContate-nosOferecemos soluções completas de revestimento duro, incluindo serviços personalizados como revestimento duro por plasma PTA, revestimento duro a laser, linhas de produção automáticas de revestimento duro e consultoria técnica no local.

Data da publicação: 29/07/2025