Com o rápido desenvolvimento da tecnologia industrial, o aço inoxidável é amplamente utilizado como um material resistente à corrosão, de alta resistência e esteticamente agradável em diversas aplicações, como construção civil, indústria automotiva, aeroespacial e processamento de alimentos. No entanto, devido às suas propriedades físicas e químicas únicas, o processo de soldagem do aço inoxidável enfrenta uma série de desafios. Neste artigo, discutiremos em detalhes os desafios da soldagem do aço inoxidável, os métodos de soldagem mais comuns e as melhores práticas para auxiliar os profissionais da indústria a aprimorarem a qualidade e a eficiência da soldagem.

Desafios da soldagem de aço inoxidável

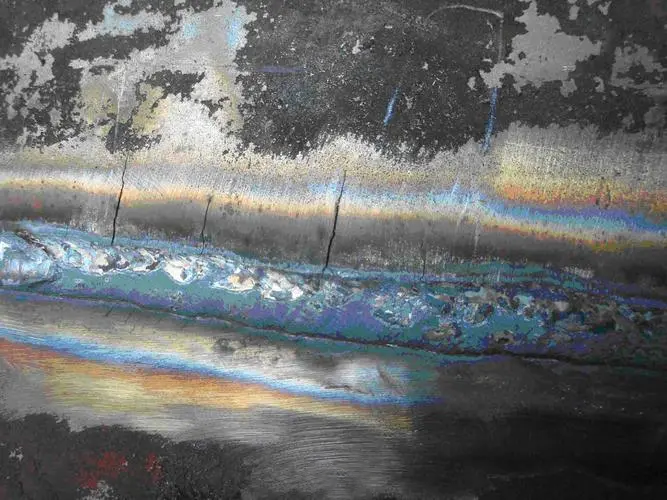

1. Oxidação e descoloração em altas temperaturas

Em processos de soldagem a alta temperatura, o aço inoxidável apresenta uma superfície propensa à oxidação, com formação de película de óxido, o que resulta em alterações de cor na solda e na zona afetada pelo calor. Isso não só afeta a estética, como também reduz a resistência à corrosão do material. Para evitar esse problema, geralmente é necessário o uso de gás de proteção ou decapagem e passivação após a soldagem.

2. Sensibilidade a fissuras térmicas

O aço inoxidável austenítico, em particular, é suscetível a fissuras térmicas durante o processo de resfriamento da soldagem devido ao seu alto coeficiente de expansão térmica e baixa condutividade térmica. As fissuras térmicas geralmente ocorrem no metal de solda ou na zona afetada pelo calor, podendo levar à falha da estrutura soldada em casos graves. Para minimizar o risco de fissuras térmicas, é necessário controlar rigorosamente os parâmetros do processo de soldagem e selecionar materiais de soldagem adequados.

3. Deformação de soldagem

Como o aço inoxidável possui um alto coeficiente de expansão térmica, o processo de soldagem gera grandes tensões térmicas, resultando na deformação da solda. Isso é especialmente evidente em estruturas grandes ou peças de paredes finas, podendo afetar a precisão dimensional e a qualidade estética do produto. Medidas adequadas de fixação e prevenção de deformações devem ser utilizadas para controlar a deformação causada pela soldagem.

4. Precipitação de nitreto e carbeto

No processo de soldagem a alta temperatura, o nitrogênio e o carbono presentes no aço inoxidável podem reagir com o cromo, formando nitretos e carbonetos. Esses precipitados reduzem a resistência à corrosão e a tenacidade do material. O controle da energia de soldagem, a seleção de materiais adequados e o tratamento térmico subsequente são fundamentais para evitar esse fenômeno.

5.Respingos de solda e contaminação

Respingos e contaminantes gerados durante o processo de soldagem podem aderir à superfície da solda e ao material base, afetando a qualidade e a aparência da solda. Isso exige o uso de processos de soldagem adequados e medidas de proteção, como a utilização de corrente de soldagem com baixa geração de respingos e gás de proteção para soldagem.

Métodos de soldagem de aço inoxidável

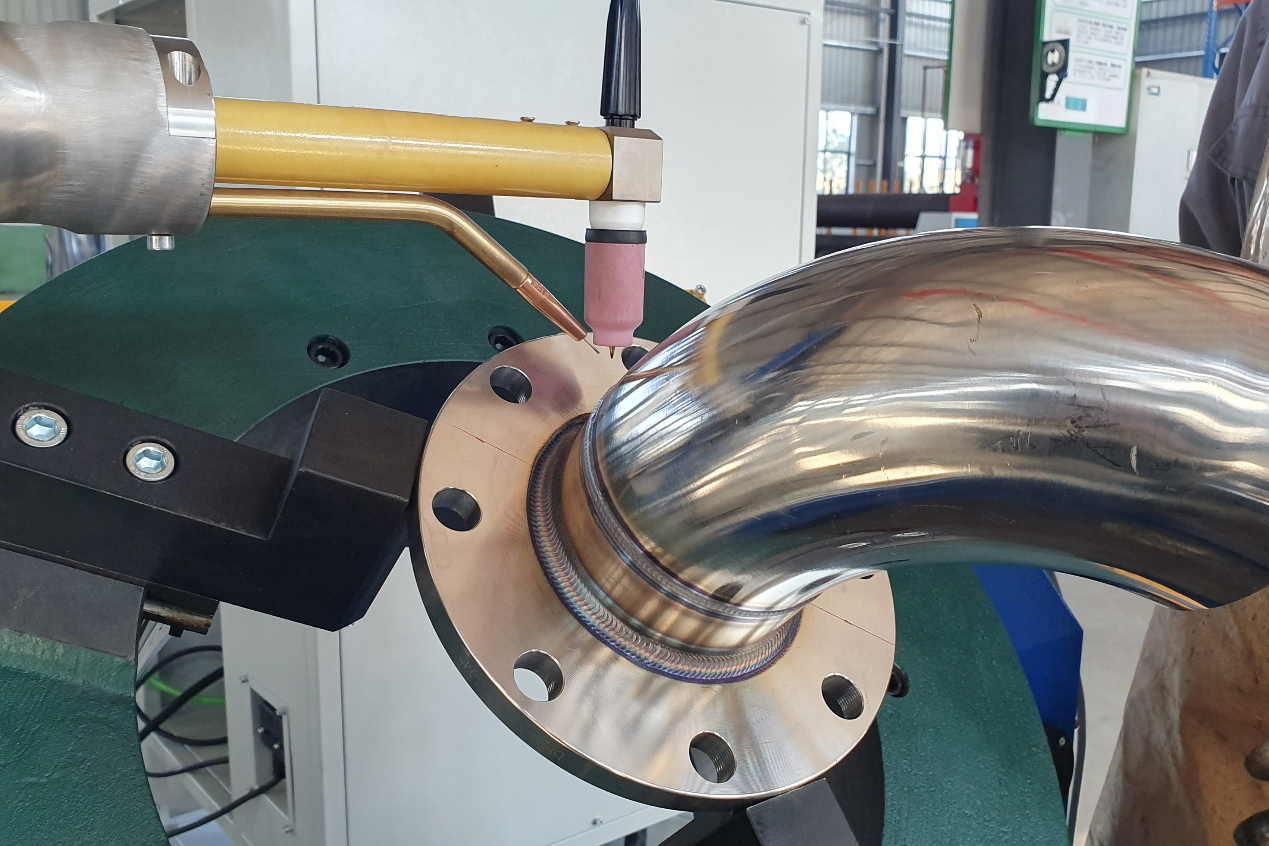

1. Soldagem a arco de tungstênio com argônio (TIG)

Soldagem TIGA soldagem TIG é um método de soldagem que utiliza um eletrodo de tungstênio não consumível e proteção com gás inerte (por exemplo, argônio), sendo particularmente adequada para a soldagem de aços inoxidáveis de paredes finas. A soldagem TIG proporciona uma solda lisa e de alta qualidade, sendo comumente utilizada em áreas que exigem soldagem de alta precisão, como nas indústrias aeroespacial e de equipamentos médicos. Para melhorar a eficiência da soldagem, a tecnologia de soldagem TIG pulsada pode ser utilizada para reduzir ainda mais a entrada de calor e a distorção.

2. Soldagem com eletrodo fundido e proteção gasosa (MIG)

A soldagem MIG utiliza um eletrodo fundido e proteção com gás inerte, sendo adequada para soldar chapas de aço inoxidável de espessura média, com alta produtividade. Ajustando a corrente, a tensão e a velocidade de soldagem, é possível controlar eficazmente os respingos de solda e o formato da poça de fusão. Para melhorar a qualidade da soldagem, pode-se utilizar proteção com gás misto, como uma mistura de argônio e dióxido de carbono.

3. Soldagem por arco de plasma (PAW)

Soldagem por arco de plasmaA soldagem por arco de plasma (PAW) é uma tecnologia de soldagem de alta precisão que utiliza um arco de plasma como fonte de calor para fornecer calor de soldagem concentrado e estável. A PAW é adequada para aplicações de soldagem que exigemAlta qualidade e baixa distorção, como na fabricação de instrumentos de precisão e equipamentos de alta tecnologia. Comparada à soldagem TIG, a soldagem PAW oferece velocidades de soldagem mais rápidas e uma zona afetada pelo calor menor.

4. Soldagem a laser

Soldagem a laserUtiliza um feixe de laser de alta densidade de energia como fonte de calor, o que proporciona as vantagens de alta velocidade de soldagem, baixa distorção e uma pequena zona afetada pelo calor, sendo particularmente adequado para necessidades de soldagem de alta precisão e alta eficiência.Soldagem a laserÉ adequado para soldagem de peças estruturais complexas e de paredes finas, como componentes eletrônicos e peças automotivas.

5. Soldagem por pontos de resistência

A soldagem por resistência a ponto utiliza o calor gerado pela corrente elétrica através do ponto de contato para soldar, sendo comumente usada em conexões finas de aço inoxidável, como na fabricação de carrocerias de automóveis e carcaças de eletrodomésticos. O método é rápido, produz juntas de solda pequenas e é adequado para produção em massa.

Melhores práticas para soldagem de aço inoxidável

Para garantir uma solda de aço inoxidável de alta qualidade, seguem algumas das melhores práticas amplamente reconhecidas no setor:

1. Limpeza de Superfícies

Antes da soldagem, as superfícies de aço inoxidável devem ser completamente limpas para remover graxa, óxidos e outros contaminantes, a fim de evitar defeitos na soldagem. A limpeza pode ser feita com produtos químicos ou ferramentas de esmerilhamento mecânico.

2. Controle da entrada de calor

Controle a entrada de calor ajustando a corrente, a tensão e a velocidade de soldagem para evitar o excesso de calor que leva ao superaquecimento do metal de solda, o que, por sua vez, reduz o risco de fissuras térmicas e distorção da solda.

3. Utilização de gás de proteção

Durante a soldagem, deve-se utilizar um gás de proteção adequado (por exemplo, argônio puro ou hélio) para evitar o contato da área de solda com o ar e prevenir a oxidação e a nitretação. Para materiais de paredes espessas, pode-se utilizar uma camada dupla de gás protetor para melhorar o efeito de proteção.

4. Pré-aquecimento e tratamento térmico posterior

Para aço inoxidável de paredes espessas ou aço inoxidável com alto teor de carbono, o pré-aquecimento antes da soldagem e o tratamento térmico pós-soldagem podem reduzir a tensão térmica e as fissuras. A temperatura de pré-aquecimento e a temperatura de tratamento térmico devem ser selecionadas de acordo com o tipo de material e o processo de soldagem.

5. Seleção do material de soldagem adequado

Utilize materiais de soldagem que correspondam ao material base para garantir que o metal de solda e o material base tenham composição química e propriedades mecânicas semelhantes, assegurando assim a resistência e a resistência à corrosão da junta soldada.

6. Teste de qualidade da soldagem

Após a conclusão da soldagem, deve ser realizada uma inspeção de qualidade, como inspeção por raios X, inspeção ultrassônica e inspeção por líquido penetrante, para garantir que as juntas soldadas estejam isentas de defeitos como trincas, porosidade e aprisionamento de escória.

Perspectivas Futuras

Com o avanço da ciência e da tecnologia, a tecnologia de soldagem de aço inoxidável continuará a se desenvolver na direção de alta eficiência, inteligência e sustentabilidade. No futuro, robôs de soldagem automatizados e sistemas inteligentes de controle de soldagem aprimorarão ainda mais a eficiência e a qualidade da soldagem. Ao mesmo tempo, a pesquisa e o desenvolvimento de tecnologias de soldagem ecologicamente corretas também se tornarão uma importante direção para reduzir as emissões de gases nocivos e o desperdício de materiais no processo de soldagem.

Data da publicação: 20 de junho de 2024