À medida que as exigências da indústria de manufatura em relação à qualidade, eficiência e precisão da soldagem continuam a aumentar, cada vez mais empresas estão se concentrando em tecnologias de soldagem avançadas, como...Soldagem por arco de transferência de plasma (PTAW)eSoldagem a laserEssas duas tecnologias ocupam uma posição fundamental nos setores aeroespacial, de equipamentos de energia, automotivo, de reparo de moldes e em outras áreas. Então, quais são as diferenças entre elas? E como escolher o processo de soldagem mais adequado às suas necessidades de produção? Este artigo fornecerá uma análise detalhada dos princípios, vantagens, cenários de aplicação e outras dimensões.

Princípio de funcionamento da tecnologia de soldagem PTA e da tecnologia de soldagem a laser

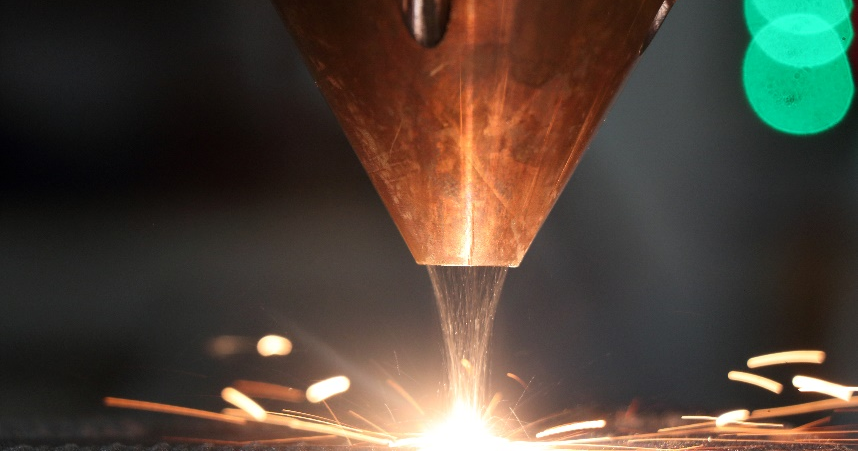

Soldagem por arco de transferência de plasma (PTAW)É um processo de soldagem ou revestimento no qual um pó metálico é fundido por um arco de plasma de alta temperatura e transformado em uma ligação metalúrgica com um material base. Sua principal vantagem é a capacidade de obter uma camada de reforço superficial densa, resistente ao desgaste e à corrosão, tornando-o um dos processos preferidos para reparo de equipamentos e extensão da vida útil na indústria pesada.

Soldagem a laserÉ uma tecnologia que utiliza um feixe de laser de alta densidade de energia para irradiar a superfície de um material, promovendo fusão rápida e formação de solda. Devido à excelente capacidade de focalização do feixe de laser, obtém-se uma zona afetada pelo calor muito pequena e alta precisão de soldagem, tornando-a adequada para manufatura de precisão, embalagens eletrônicas, dispositivos médicos e outros cenários onde a estética e a consistência da solda são de extrema importância.

Comparação das vantagens dos processos PTA e laser: você realmente precisa de precisão ou durabilidade?

Capacidade de revestimento e controle de camadas

Se você precisa de um revestimento superior espesso, robusto e resistente à corrosão, como uma camada protetora para válvulas, moldes ou plataformas de perfuração de petróleo, a soldagem PTAW é a solução ideal. Ela permite uma espessura de camada controlada de 0,5 mm a 5 mm, com uma fusão firme e resistente entre a camada de solda e o material base.

Em contraste,soldagem a laseré melhor em percebercamadas ultrafinas, conexões sem folgaesoldas sem distorçãoe é adequado para peças com dimensões exigentes, como tubos de aço inoxidável em miniatura, carcaças de celulares, engrenagens de precisão e assim por diante.

Controle do impacto térmico e da deformação da peça de trabalho

Embora a soldagem PTAW concentre o calor, a entrada de calor ainda é maior do que na soldagem a laser, o que pode facilmente levar a deformações localizadas. Portanto, é mais adequada para peças com alta rigidez estrutural ou para peças que permitem pós-processamento.

A soldagem a laser, com sua entrada de calor extremamente baixa e alta velocidade de soldagem, realiza uma soldagem praticamente "isenta de efeitos térmicos" e é uma tecnologia representativa para o processamento "estético não destrutivo".

Diversidade de materiais aplicáveis

A soldagem PTAW é aplicada principalmente no tratamento de reforço superficial de ligas à base de ferro, cobalto, níquel e outros metais, sendo adequada para as necessidades de soldagem de revestimento localizado, remanufatura e reparo de grandes componentes de aço.

A adaptabilidade de materiais da soldagem a laser é mais ampla, sendo possível soldar aço carbono, aço inoxidável, liga de alumínio, liga de titânio e até mesmo metais altamente reflexivos, como cobre e ouro, sob comprimentos de onda específicos, sem esforço.

Comparação das áreas de aplicação de revestimento PTA e a laser: blocos grandes versus peças de acabamento.

Aplicação típica do PTAW:

– Revestimento da superfície de vedação da válvula (resistência ao desgaste e à corrosão)

– Jateamento nas bordas do molde (vida útil prolongada)

– Equipamentos de mineração de carvão, espiral transportadora, reparo de tubos de perfuração

– Revestimento de paredes para equipamentos de alta pressão nas indústrias de petróleo e química

Aplicações típicas de soldagem a laser:

– Soldagem de capas de celular (alta precisão, sem deformação térmica)

– Microsoldagem de dispositivos médicos (soldagem de liga de titânio)

– Soldagem de estruturas de chapas finas para o setor aeroespacial

– Encapsulamento da carcaça da bateria, soldagem fotovoltaica, montagem eficiente de peças automotivas.

Custo, eficiência e automação: quem é mais econômico e eficiente?

Em termos econômicos, o investimento em equipamentos PTAW é relativamente moderado, mas a utilização do processo requer o suporte de um sistema de alimentação de pó, sistema de refrigeração a água e um sistema de controle complexo, o que resulta em altos custos de manutenção a longo prazo. Sua principal vantagem reside na durabilidade e no prolongamento da vida útil da peça, sendo ideal para a remanufatura de peças de alto valor agregado.

O investimento inicial em soldagem a laser é alto, especialmente no sistema de laser de fibra de alta potência, mas a velocidade, a precisão e a consistência na produção em lote podem amortizar efetivamente o custo do equipamento, principalmente para sistemas de linha de montagem automatizados, como na fabricação de veículos de novas energias e na embalagem de eletrônicos de consumo.

Conclusão: Como escolher o processo de soldagem ideal para você?

A escolha entrePTAWesoldagem a laserNão deve ser baseado em "avançado ou não", mas sim em você.cenário de aplicação, forma do produto, requisitos de desempenho e orçamento:

Se você trabalha com peças industriais grandes, altamente corrosivas, abrasivas e utilizadas em ambientes de alta temperatura, e precisa de uma camada de reforço superficial resistente, o processo PTAW é definitivamente mais confiável.

Se o seu produto exige alta velocidade de soldagem, alta precisão, estética e microdeformação, como componentes eletrônicos, peças médicas de precisão ou estruturas de paredes finas, a soldagem a laser é a melhor opção.

Data da publicação: 10 de junho de 2025