Tocha de soldagem a plasmaA soldagem a plasma é amplamente utilizada como uma ferramenta eficiente para trabalhos de alta precisão. Como seu princípio de funcionamento envolve um arco de alta temperatura e fluxo de gás, alguns problemas comuns podem ocorrer durante o uso. A seguir, uma lista de problemas comuns com tochas de soldagem a plasma e como resolvê-los:

1. Instabilidade do arco de soldagem

Análise de causa e efeito:

- A saída da fonte de alimentação de soldagem é instável e a corrente oscila bastante.

- O bocal ou eletrodo da pistola de solda está danificado, resultando em fluxo de gás irregular.

- A pressão de fornecimento de gás está instável ou a qualidade do gás não é boa (por exemplo, excesso de oxigênio, impurezas de argônio).

- A corrente de soldagem está muito baixa ou o arco não está ajustado corretamente.

Solução:

- Verifique a fonte de alimentação da máquina de solda para garantir que a tensão e a corrente estejam estáveis.

- Verificar e substituir eletrodos ou bicos danificados, manter uma folga adequada entre eletrodos e bicos.

- Verifique a pressão e a vazão do gás para garantir a pureza do gás fornecido.

Ajuste a corrente de soldagem e o comprimento do arco para que estejam dentro da faixa normal de operação.

2. Poça de fusão instável na soldagem, ocorrendo cordão de solda irregular.

Análise de causa e efeito:

Uma corrente de soldagem configurada incorretamente, muito alta ou muito baixa, pode afetar a estabilidade da poça de fusão.

- A vazão de gás é muito alta ou muito baixa, resultando em cobertura insuficiente de gás e afetando o formato da solda.

- A distância entre a tocha de soldagem e a peça de trabalho está muito grande ou muito pequena, resultando em um arco instável.

Solução:

- Ajuste a corrente e a tensão adequadamente de acordo com o material de soldagem e a espessura da chapa.

- Ajuste o fluxo de gás para garantir uma cobertura uniforme e evitar falhas ou inclusões de gás.

Ajuste a distância entre a tocha de soldagem e a peça de trabalho para manter o comprimento do arco adequado.

3. O eletrodo está desgastado ou queimou muito rapidamente.

Análise de causa e efeito:

- A corrente de soldagem está muito alta, resultando no superaquecimento do eletrodo.

- Fluxo de gás insuficiente e efeito de resfriamento deficiente.

A presença de poluentes (como óleo, umidade, etc.) no ambiente de soldagem leva à instabilidade do arco, o que, por sua vez, aumenta o desgaste do eletrodo.

Solução:

- Verifique e ajuste a corrente de soldagem para evitar que fique muito alta ou muito baixa.

- Aumente o fluxo de gás para garantir um bom efeito de resfriamento.

- Mantenha o ambiente de soldagem limpo e evite a contaminação da superfície da peça de trabalho.

4. Bicos entupidos ou depósitos de carbono

Análise de Causas:

- O fluxo de gás insuficiente ou instável leva ao acúmulo de carbono no interior dobocal.

- Utilização de corrente inadequada ou comprimento de arco excessivo durante a soldagem, aumentando a carga no bocal.

- A qualidade do material de soldagem produz fuligem ou impurezas em excesso.

Solução:

- Verifique e limpe o bocal regularmente para garantir um fluxo de ar suave.

Ajuste a corrente e o comprimento do arco para evitar o superaquecimento do bocal.

- Utilize materiais de soldagem de alta qualidade para minimizar a geração de impurezas.

5. Superaquecimento da pistola de solda

Análise de causa e efeito:

- A corrente de soldagem está muito alta, fazendo com que a tocha de soldagem funcione com muita frequência e não haja dissipação de calor suficiente.

- O uso excessivo do processo de soldagem resulta na dissipação inadequada do calor da tocha de soldagem.

- Falha no sistema de refrigeração da pistola de solda (como refrigeração a água ou a ar) ou sistema com eficiência insuficiente.

Solução:

- Controle o tempo e a frequência da soldagem, evitando trabalhar continuamente por muito tempo.

- Verificar e reparar o sistema de refrigeração da tocha para garantir o seu funcionamento adequado.

- Utilize parâmetros de corrente e soldagem adequados para evitar o superaquecimento. 6.

6. Vazamento de gás

Análise de Causas:

- Tubulações, conexões ou válvulas de gás soltas ou deterioradas, resultando em vazamento de gás.

- A vedação inadequada da área de conexão da tocha ou as altas temperaturas geradas durante a soldagem danificaram o material de vedação.

Solução:

- Inspecione periodicamente os tubos e conexões de gás para garantir que estejam bem encaixados.

Substitua as vedações deterioradas ou danificadas para evitar vazamento de gás.

- Utilize um material de vedação adequado para garantir que ele não falhe em altas temperaturas.

7. Porosidade durante a soldagem

Análise de causa e efeito:

- O fornecimento de gás é instável ou impuro, resultando na incapacidade do gás protetor de cobrir completamente a solda.

A presença de óleo, umidade ou outras impurezas na superfície da peça durante a soldagem contamina a poça de fusão.

- A corrente de soldagem está muito baixa, resultando em uma poça de fusão incompleta, e o gás não consegue escapar de forma eficaz.

Solução:

- Garantir o fornecimento estável de gás e a pureza adequada do gás.

- Limpe a superfície da peça de trabalho para garantir que não haja óleo, umidade ou outros contaminantes.

Ajuste os parâmetros de corrente e soldagem para garantir que a poça de fusão esteja completamente formada e evitar o bloqueio por gás.

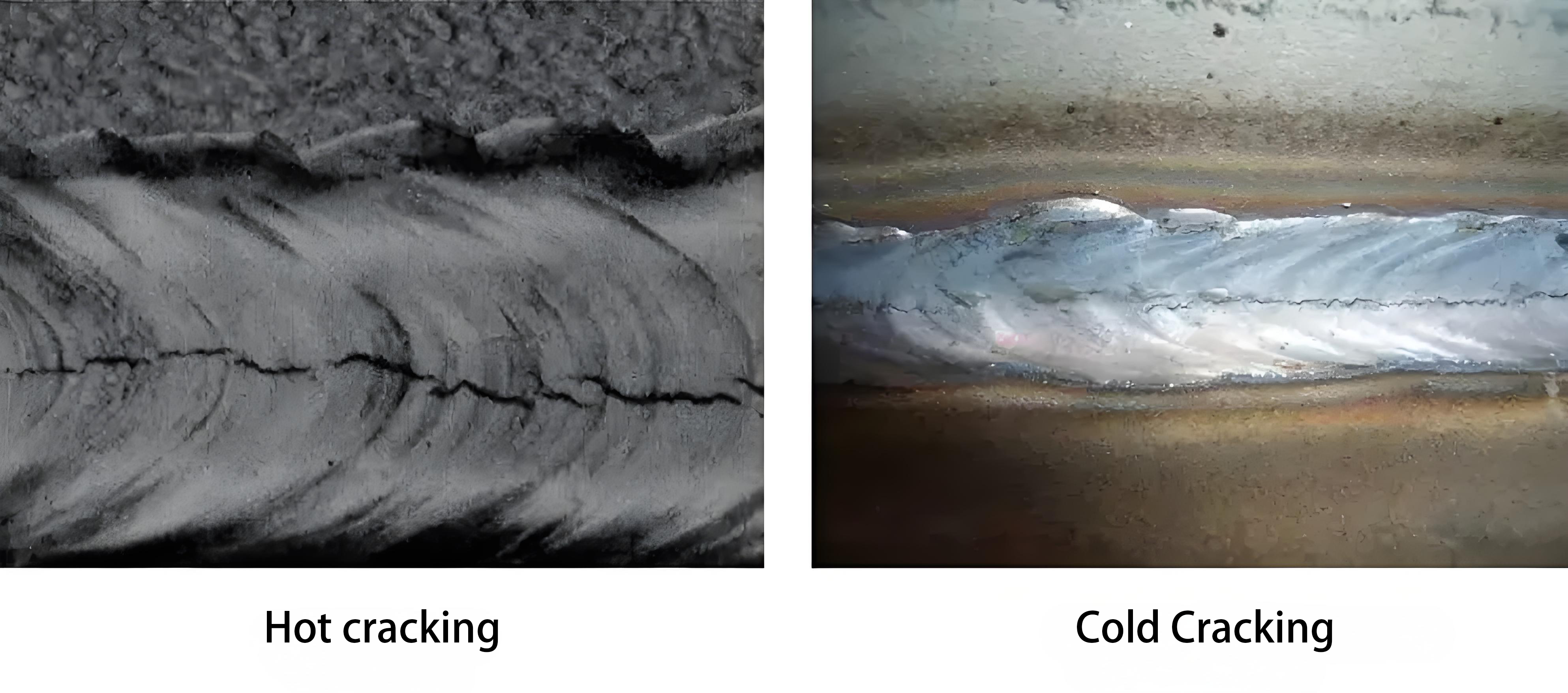

8. Rachaduras na superfície da solda

Análise de causa e efeito:

- A taxa de resfriamento durante a soldagem é muito rápida, resultando em estresse térmico excessivo.

- Má compatibilidade entre o material de soldagem e o material base, ou seleção inadequada do material de soldagem.

- Processo de soldagem inadequado (como aquecimento excessivo ou resfriamento irregular).

Solução:

- Controlar a taxa de resfriamento da soldagem. O pré-aquecimento ou o tratamento térmico posterior podem ser usados para reduzir o estresse térmico.

- Selecione o material de soldagem apropriado e certifique-se de que seja compatível com o material base.

- Ajuste o processo de soldagem para evitar aquecimento excessivo ou resfriamento irregular.

Otocha de plasmaDiversos problemas podem surgir durante o uso, geralmente relacionados à corrente de soldagem, fluxo de gás, manutenção do bocal e do eletrodo, ambiente de soldagem e outros fatores. Para cada problema, a adoção de medidas adequadas de ajuste e reparo pode melhorar efetivamente a qualidade da soldagem e prolongar a vida útil do equipamento.

Data da publicação: 28/11/2024