Como usar plasma para revestir rolamentos TCOs rolamentos TC geralmente se referem a rolamentos de esferas de ranhura profunda com vedações de borracha, amplamente utilizados em diversos equipamentos mecânicos, especialmente onde se exige um bom desempenho de vedação. A exposição prolongada a esse ambiente inevitavelmente causa desgaste e corrosão. O plasma é utilizado para fundir e revestir o interior dos rolamentos TC, obtendo-se um revestimento de alta dureza, resistente ao desgaste e à corrosão. Isso reduz o custo de substituição.

Princípio da tecnologia de revestimento por plasma

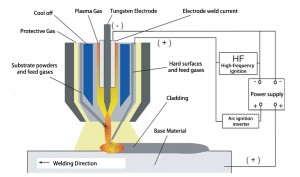

Revestimento de plasmaÉ um processo no qual um pó de liga metálica é fundido por um arco de plasma e pulverizado sobre a superfície de um substrato para formar um revestimento de alto desempenho. Caracteriza-se pela formação de uma ligação metalúrgica entre o revestimento e o substrato, o que melhora significativamente o desempenho deste último.

Trabalho preparatório antes do revestimento por plasma do furo do rolamento TC

A seguir, apresentamos um conjunto completo de soluções para revestimento por plasma de furos de mancais de TC, abrangendo o fluxo do processo, parâmetros técnicos, seleção de materiais e métodos de pós-tratamento, para garantir que o desempenho dos furos dos mancais possa ser efetivamente reparado ou aprimorado.

Qual é a finalidade do revestimento de rolamentos TC?

1. Restaurar as dimensões de furos desgastados ou corroídos e melhorar a precisão.

2. Melhorar a resistência ao desgaste, à corrosão e o desempenho em altas temperaturas da superfície do furo.

3. Aumentar a vida útil geral do rolamento para atender às necessidades de condições de trabalho severas.

Solução

1. Preparação

- Inspeção e avaliação:

- Utilize a CMM (Máquina de Medição por Coordenadas) para detectar o desvio dimensional do furo do rolamento e avaliar a quantidade de reparo necessária.

- Analisar o ambiente de trabalho e determinar o desempenho do furo a ser aprimorado (ex.: resistência ao desgaste, resistência à corrosão, etc.).

- Pré-tratamento da superfície:

- Limpe o furo do rolamento para remover óleo, camada oxidada e corrosão da superfície.

- Utilize jateamento de areia ou usinagem para aumentar a rugosidade da superfície do furo (Ra 6,3-12,5 μm) e melhorar a adesão do revestimento.

2. Seleção do material de fusão

De acordo com as condições de funcionamento dos rolamentos (como carga, velocidade e temperatura), deve-se escolher o material de revestimento adequado:

- Pó de liga à base de níquel:

- Cenário de aplicação: ambientes de alta temperatura e alta corrosão.

- Características: resistente ao desgaste, resistente à corrosão, dureza até50-60 HRC.

- Pó de liga à base de cobalto (ex: série Stellite):

- Cenário: ambiente de alta temperatura e alta carga.

- Características: alta resistência à oxidação em altas temperaturas, boa resistência ao impacto, dureza de até40-60 HRC.

- pó de liga à base de ferro:

- Cenário de aplicação: Equipamentos industriais em geral, opção econômica.

- Características: resistência moderada ao desgaste, baixo custo.

3. Processo de revestimento por plasma

- Seleção de equipamentos:

- Adotar equipamentos de revestimento a plasma CNC de alta precisão para garantir a uniformidade da camada de revestimento.

- Equipado com um bocal pequeno para revestimento de furos internos, adequado para peças com diâmetros internos de rolamento limitados.

- Parâmetros do processo:

- Corrente de fusão: 80-120 A (ajustada de acordo com o material).

- Velocidade de fusão: 10-50 mm/min.

- Fluxo de gás: 15-20 L/min (gás de proteção: argônio).

- Espessura de fusão: 0,5-2,0 mm, reparo de uma quantidade maior de fusão em camadas.

- Controle da temperatura entre camadas: não superior a 150 °C, para evitar o acúmulo de calor que leva à deformação do substrato.

- Processo de fusão:

1. Ajuste o centro do orifício interno para alinhá-lo com o bocal de fusão, garantindo assim a uniformidade da fusão.

2. Camada de base, formando uma camada de ligação metalúrgica uniforme.

3. De acordo com o projeto da espessura do revestimento em camadas, cada camada é projetada para resfriamento natural ou resfriamento auxiliar.

4. Tratamento subsequente

- Tratamento de usinagem:

Após a conclusão do revestimento, o furo é usinado até o tamanho projetado por retificação interna ou torneamento de precisão para garantir que a tolerância dimensional e a rugosidade da superfície atendam aos requisitos (por exemplo, Ra≤0,4 μm).

- Tratamento térmico (opcional):

- Tratamento térmico de alívio de tensões na camada de revestimento fundido para evitar fissuras causadas por tensões residuais.

- Inspeção de revestimento:

- Teste de dureza: A dureza da superfície do revestimento deve atender aos requisitos do projeto (ex.: 50-60 HRC).

- Ensaios não destrutivos: Ensaios ultrassônicos ou por partículas magnéticas no revestimento para detecção de fissuras ou poros.

- Teste de resistência de adesão: A resistência de adesão entre o revestimento e o material base deve atender aos requisitos (geralmente ≥30 MPa).

Vantagens do revestimento por plasma em mancais termopar

1. Relação custo-benefício: Comparado com a substituição dos rolamentos por novos, o reparo por revestimento de plasma é menos dispendioso e economiza custos de material.

2. Melhoria de desempenho: o desempenho do material revestido é melhor do que o do material original, o que prolonga a vida útil.

3. Flexibilidade do processo: diferentes materiais de revestimento podem ser selecionados de acordo com as condições reais de trabalho dos rolamentos.

4. Reutilizáveis: os rolamentos podem ser reparados diversas vezes após sofrerem danos.

A que devemos ter atenção no revestimento dos rolamentos TC?

1. Controle da entrada de calor:

Evite o superaquecimento do material base durante o processo de revestimento, o que pode levar à deformação ou à degradação do desempenho do rolamento.

2. Tolerância dimensional:

Após o revestimento, o furo deve ser usinado com precisão dentro da tolerância (por exemplo, nível H7 ou H6).

3. Adaptação ao ambiente operacional:

Otimizar o material de revestimento e os parâmetros do processo de acordo com as condições de operação do rolamento (ex.: temperatura, fluido).

Áreas de aplicação para revestimento por plasma de mancais de TC

•Máquinas de mineração: os furos dos mancais precisam ser reparados devido ao desgaste por carga excessiva.

•Indústria automotiva: reparo do furo de rolamentos de alta precisão para melhorar a durabilidade.

•Máquinas de construção: melhoria da resistência ao desgaste e à corrosão dos rolamentos em sistemas hidráulicos.

•Equipamentos industriais em geral: prolongar a vida útil de rolamentos de uso geral.

Data da publicação: 24/12/2024