Soldagem por arco de plasma (PAW)A aspersão térmica e a pulverização térmica são duas tecnologias utilizadas para a preparação da superfície de materiais que compartilham semelhanças em função e aplicação, mas apresentam diferenças significativas em processo, materiais, equipamentos e resultados.

A seguir, apresentamos as principais semelhanças e diferenças entre as duas tecnologias:

Principais semelhanças

– Melhoria de Superfície: Ambos são usados para melhorar a resistência ao desgaste, à corrosão e ao calor das superfícies dos materiais e são comumente utilizados nas indústrias aeroespacial, automotiva, de energia e de máquinas pesadas.

– Gama de materiais: Ambas as tecnologias podem ser utilizadas numa variedade de materiais, incluindo metais, cerâmicas e compósitos.

2. Objetivo

– Prolongamento da vida útil: Prolongar a vida útil das peças adicionando uma camada protetora à superfície do substrato.

– Reparo e reforma: pode ser usado para reparar peças desgastadas, restaurando-as à sua função e desempenho originais.

3. Modificação de superfície: Ambos podem ser usados para melhorar o desempenho de um material, alterando a composição química e a estrutura da superfície.

Principais diferenças

1. Princípio do processo

- Soldagem de revestimento por arco de plasma (PAW)

– Fonte de calor: Utilizando um arco elétrico como fonte de calor, altas temperaturas são geradas pelo arco de plasma, fazendo com que o material de revestimento derreta e se deposite sobre o material base.

– Modo de operação: O material de revestimento geralmente está na forma de arame de solda ou pó de solda, que forma uma camada sólida de ligação metalúrgica na superfície do material base por meio de fusão.

– Processo: O arco de plasma aquece localmente a superfície do material base até o ponto de fusão, e o material de revestimento reage metalurgicamente com o material base para formar uma camada de fusão sólida.

- Pulverização (Pulverização Térmica)

– Fonte de calor: Utilização de chama, arco elétrico ou plasma para aquecer o material pulverizado até um estado fundido ou semifundido.

– Modo de operação: O material de pulverização, geralmente em forma de pó ou fio, é pulverizado sobre a superfície do substrato por um fluxo de ar de alta velocidade para formar uma camada de material fundido mecanicamente ligada.

– Processo: O material esfria e solidifica rapidamente durante o processo de pulverização para formar um revestimento, mas a ligação com o substrato é principalmente mecânica, e não metalúrgica.

2. Propriedades do material e do revestimento

- Soldagem por arco de plasma (PAW)

– Seleção de materiais: adequado para arame de solda, pó de solda e outros materiais, geralmente usados para materiais metálicos e ligas.

– Características do revestimento: Forma uma ligação metalúrgica, revestimento denso e resistente, com excelentes propriedades mecânicas e resistência ao desgaste.

– Espessura do revestimento: Podem ser formados revestimentos espessos, variando de alguns milímetros a várias dezenas de milímetros.

- Aspersão Térmica** **Aspersão Térmica

– Seleção de materiais: Para pós ou fios, os tipos de materiais incluem metais, cerâmicas, plásticos, etc.

– Características do revestimento: Forma uma ligação mecânica, o revestimento é menos denso, mas pode ser tratado sem alterar a natureza do substrato.

– Espessura do revestimento: O revestimento é geralmente fino, normalmente entre algumas dezenas de micrômetros e alguns milímetros.

3. Condições do processo

- Soldagem por arco de plasma (PAW)

– Controle de temperatura: É necessário um controle preciso da temperatura do arco, geralmente em altas temperaturas de trabalho, que podem chegar a vários milhares de graus Celsius.

– Requisitos ambientais: geralmente realizado em um ambiente de gás protetor, como o argônio, para evitar a oxidação e a contaminação do material.

- Aspersão (Aspersão Térmica)**

– Controle de temperatura: A pulverização em temperaturas mais baixas pode ser realizada em ambientes atmosféricos com temperaturas que variam de centenas a milhares de graus Celsius.

– Requisitos ambientais: Requisitos ambientais mais baixos, podendo operar em ambientes abertos com maior flexibilidade de processo.

4. Equipamentos e custos

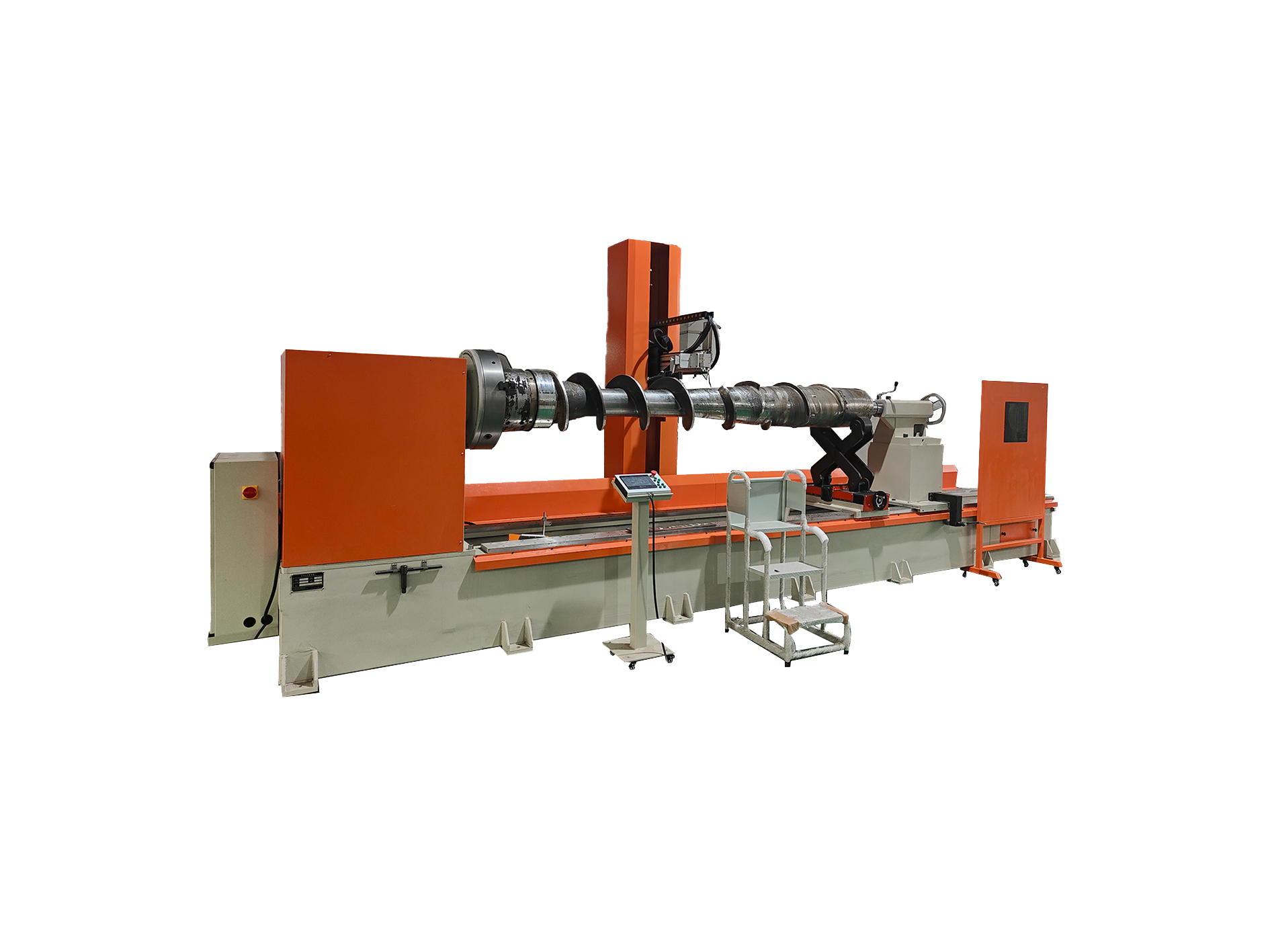

- Soldagem por arco de plasma (PAW)

– Complexidade do equipamento: o equipamento é mais complexo, requer um sistema de controle de alta precisão e operadores profissionais, além de custos mais elevados de equipamento e manutenção.

– Custo: Investimento inicial e custos operacionais mais elevados, adequado para aplicações de alto valor agregado.

- Pulverização (Pulverização Térmica)

– Complexidade do equipamento: equipamento relativamente simples, operação flexível, baixos custos de manutenção.

– Custo: relativamente baixo, adequado para tratamento de grandes áreas e revestimento de superfícies de diversos substratos.

5. Áreas de aplicação e limitações

- Soldagem por arco de plasma (PAW)

– Áreas de aplicação: Adequado para peças que exigem alta resistência, alta dureza e alta resistência ao desgaste, como peças de motor, pás de turbina, etc. Limitações: Utilizado para peças de alto valor agregado e críticas devido à complexidade e ao custo.

– Limitações: Limitado pela complexidade e custo do equipamento, sendo utilizado principalmente para o reforço superficial de peças de alto valor e críticas.

- Pulverização (Pulverização Térmica)

– Aplicação: Adequado para tratamento de grandes superfícies, como anticorrosão de tubulações, reparo superficial de peças de máquinas, etc. Limitações: Devido ao fato de o revestimento ser aderido mecanicamente, é utilizado principalmente para reforço superficial de peças de alto valor e críticas.

– Limitações: Como o revestimento é aderido mecanicamente, sua resistência e resistência à abrasão são baixas, sendo adequado para aplicações que não exigem alta resistência de adesão.

Conclusão

As tecnologias de soldagem por arco de plasma e de aspersão apresentam vantagens distintas no tratamento de superfícies. O revestimento por arco de plasma é adequado para aplicações que exigem alta resistência e durabilidade, enquanto a aspersão se destaca em termos de flexibilidade e custo-benefício. A escolha da tecnologia depende dos requisitos específicos da aplicação, do orçamento disponível e das características de desempenho desejadas.

Data da publicação: 28/06/2024