Princípio e introdução da soldagem a laser

Processo de revestimento: O revestimento a laser pode ser dividido em duas categorias principais de acordo com o método de fornecimento dos materiais de revestimento, ou seja, revestimento a laser pré-configurado e revestimento a laser síncrono.

A deposição a laser pré-definida consiste em depositar o material de revestimento previamente sobre a área a ser revestida na superfície do substrato e, em seguida, utilizar a irradiação de um feixe de laser para escanear e fundir o material. O material de revestimento pode ser adicionado na forma de pó ou fio, sendo o pó a forma mais comum.

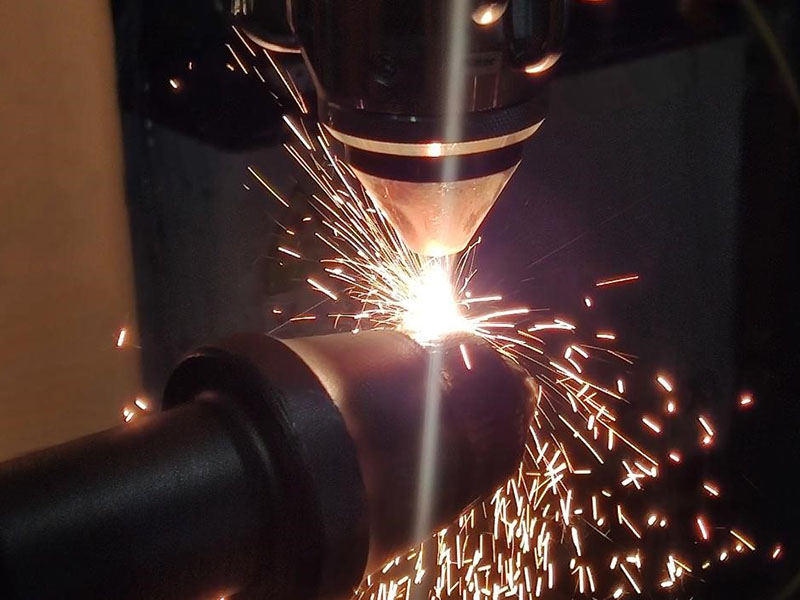

A deposição a laser síncrona consiste em injetar materiais de revestimento em pó ou fio na poça de fusão de forma síncrona através do bocal durante o processo de revestimento. O material de revestimento é adicionado na forma de pó ou fio, sendo o pó a forma mais comum.

O processo principal de revestimento a laser pré-definido é: pré-tratamento da superfície do substrato de revestimento --- material de revestimento pré-definido --- pré-aquecimento --- revestimento a laser --- tratamento térmico posterior.

O fluxo principal do processo de revestimento a laser síncrono é: pré-tratamento da superfície do substrato --- pré-aquecimento --- revestimento a laser síncrono --- tratamento térmico posterior.

De acordo com o fluxograma do processo, as etapas relacionadas à deposição de revestimento a laser são principalmente o método de pré-tratamento da superfície do substrato, o método de alimentação do material de revestimento, o pré-aquecimento e o tratamento térmico posterior.

Princípio de funcionamento do laser:

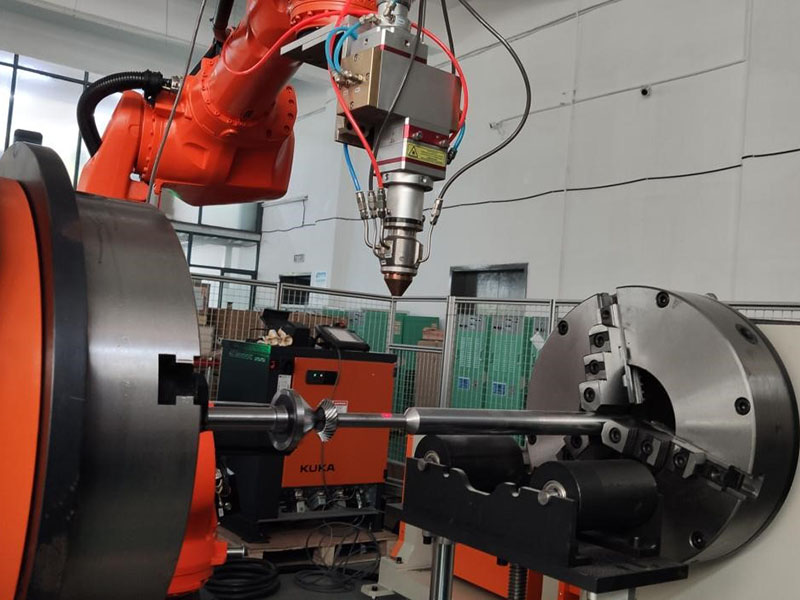

O conjunto completo de equipamentos para revestimento a laser consiste em: laser, unidade de refrigeração, mecanismo de alimentação de pó, mesa de processamento, etc.

Seleção de lasers: os principais tipos de laser que suportam o processo de revestimento a laser incluem lasers de CO2, lasers de estado sólido, lasers de fibra, lasers semicondutores, etc.

Parâmetros do processo

Os parâmetros do processo de revestimento a laser incluem principalmente a potência do laser, o diâmetro do ponto focal, a velocidade de revestimento, o grau de desfocagem, a velocidade de alimentação do pó, a velocidade de varredura, a temperatura de pré-aquecimento, etc. Esses parâmetros influenciam significativamente a taxa de diluição da camada de revestimento, a ocorrência de trincas, a rugosidade superficial e a compactação das peças revestidas. Além disso, os parâmetros interagem entre si, tornando o processo bastante complexo e exigindo métodos de controle adequados para mantê-los dentro da faixa permitida no processo de revestimento a laser.

A soldagem a laser possui 3 parâmetros de processo importantes.

potência do laser

Quanto maior a potência do laser, maior a quantidade de metal de revestimento fundido e maior a probabilidade de porosidade. À medida que a potência do laser aumenta, a profundidade da camada de revestimento aumenta, o metal líquido circundante flutua violentamente e a solidificação dinâmica cristaliza, de modo que o número de poros é gradualmente reduzido ou mesmo eliminado, e as fissuras também diminuem gradualmente. Quando a profundidade da camada de revestimento atinge o limite, à medida que a potência aumenta, a temperatura da superfície do substrato sobe e o fenômeno de deformação e fissuração se intensifica. Se a potência do laser for muito baixa, apenas o revestimento superficial derrete e o substrato não derrete. Nesse caso, ocorrem fissuras localizadas na superfície da camada de revestimento. Deformação, vazios, etc., não atingem o objetivo do revestimento superficial.

Diâmetro do ponto

O feixe de laser é geralmente circular. A largura da camada de revestimento depende principalmente do diâmetro do ponto do feixe de laser; quanto maior o diâmetro do ponto, mais larga se torna a camada de revestimento. Diferentes tamanhos de ponto causam alterações na distribuição de energia na superfície da camada de revestimento, e a morfologia e as propriedades microestruturais da camada de revestimento obtida são bastante diferentes. De modo geral, a qualidade da camada de revestimento é melhor quando o tamanho do ponto é pequeno, e a qualidade da camada de revestimento diminui à medida que o tamanho do ponto aumenta. No entanto, um diâmetro de ponto muito pequeno não é favorável à obtenção de uma camada de revestimento de grande área. [3]

Velocidade de revestimento

A velocidade de revestimento V tem um efeito semelhante ao da potência do laser P. Se a velocidade de revestimento for muito alta,o pó da ligaNão pode ser completamente fundido, e o efeito de revestimento de alta qualidade não é alcançado; se a velocidade de revestimento for muito baixa, a poça de fusão permanece por muito tempo, o pó é superaquecido, os elementos de liga são perdidos e a entrada de calor na matriz é grande, o que aumentará a quantidade de deformação.

Os parâmetros de revestimento a laser não afetam independentemente a qualidade macroscópica e microscópica da camada de revestimento, mas influenciam-se mutuamente. Para ilustrar o efeito abrangente da potência do laser P, do diâmetro do ponto D e da velocidade de revestimento V, propõe-se o conceito de energia específica Es, a saber:

Es=P/(DV)

Ou seja, a energia de irradiação por unidade de área e fatores como o laser.densidade de potênciae a velocidade de revestimento podem ser consideradas em conjunto.

A redução da energia específica é benéfica para diminuir a taxa de diluição e também apresenta certa relação com a espessura da camada de revestimento. Sob condições de potência do laser constante, a taxa de diluição da camada de revestimento diminui com o aumento do diâmetro do ponto focal. Quando a velocidade de revestimento e o diâmetro do ponto focal são constantes, a taxa de diluição da camada de revestimento aumenta com o aumento da potência do feixe de laser. Além disso, à medida que a velocidade de revestimento aumenta, a profundidade de fusão do substrato diminui, e a taxa de diluição da camada de revestimento proveniente do material do substrato também diminui.

Na deposição a laser de múltiplas passagens, a taxa de sobreposição é o principal fator que afeta o processo.a rugosidade da superfícieda camada de revestimento. Quando a taxa de sobreposição aumenta, a rugosidade superficial da camada de revestimento diminui, mas a uniformidade da parte sobreposta torna-se difícil de garantir. A profundidade da área de sobreposição entre as camadas de revestimento difere da profundidade do centro das camadas, o que afeta a uniformidade de toda a camada. Além disso, a tensão residual de tração do revestimento multipasse se sobrepõe, aumentando o valor da tensão total local e a suscetibilidade a trincas da camada de revestimento. O pré-aquecimento e o revenimento podem reduzir a tendência à formação de trincas na camada de revestimento.

Data da publicação: 15 de agosto de 2023