Reparar ou reforçar rotores de motores usandorevestimento a laseré uma técnica comum de engenharia de superfícies. Neste artigo, explicaremos o processo detalhado de revestimento a laser de rotores de motores, bem como a seleção do pó de revestimento mais adequado para criar a camada de revestimento perfeita. Vamos primeiro entender o princípio do revestimento a laser de rotores de motores.

Princípio de revestimento a laser de rotores de motores

Revestimento a laserÉ possível melhorar a resistência ao desgaste e à corrosão dos rotores do motor através da fusão de pós de liga ou cerâmica na superfície do substrato, formando uma camada protetora densa e de alta dureza.

As principais etapas de utilização do rotor do motor de revestimento por fusão a laser são:

1. Preparação

● Limpeza da superfície do rotor: utilize lixa, jateamento de areia e outros métodos para limpar a superfície do rotor do motor, removendo a camada de óxido, óleo, ferrugem e outras impurezas, garantindo uma boa adesão entre o pó e o substrato durante o processo de revestimento.

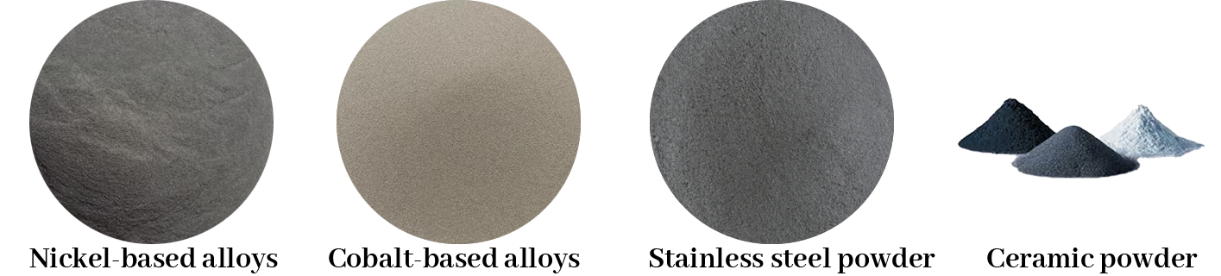

● Seleção do material de revestimento: Selecione o material em pó de revestimento apropriado de acordo com o ambiente de trabalho e os requisitos do rotor do motor. Materiais comuns incluem ligas à base de níquel, ligas à base de cobalto, pó de aço inoxidável, materiais compósitos cerâmicos, etc.

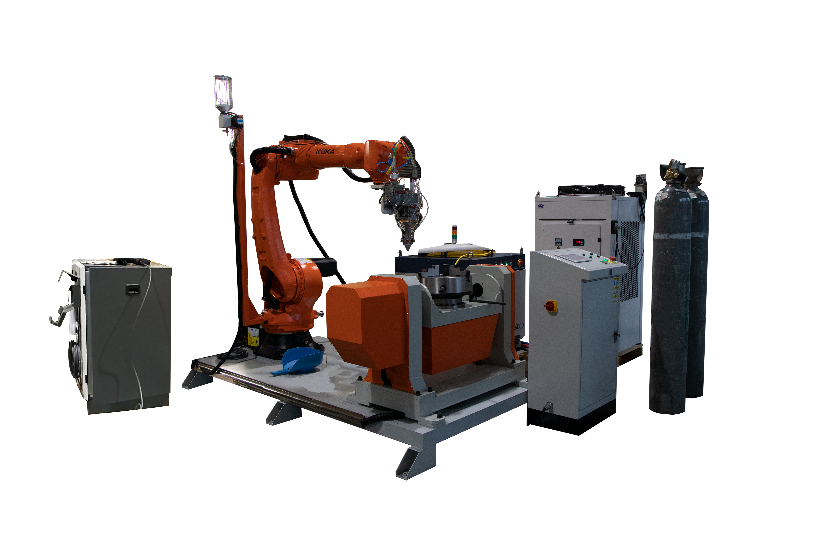

2. Seleção de equipamentos de revestimento

● Seleção da fonte de laser: geralmente utiliza-se laser de fibra, laser de CO₂ ou laser semicondutor, sendo a potência escolhida de acordo com o tamanho do rotor e o ponto de fusão do material de revestimento. A potência do laser geralmente varia entre 1 kW e 10 kW.

● Cabeçote de fusão: Equipado com um dispositivo de alimentação de pó adequado, para que o pó seja distribuído uniformemente na área de ação do feixe de laser. A estrutura do dispositivo de alimentação de pó pode ser multicanal ou multibico, de acordo com as necessidades.

3. Processo de revestimento a laser

● Configuração de parâmetros: ajuste a potência do laser, a velocidade de varredura, a taxa de alimentação de pó, a distância focal e outros parâmetros. Esses parâmetros devem ser controlados para garantir que a espessura da camada de revestimento seja uniforme e bem aderida ao substrato. Geralmente, a potência do laser varia de 1 a 5 kW e a velocidade de varredura fica entre 10 e 30 mm/s.

● Processo de soldagem:

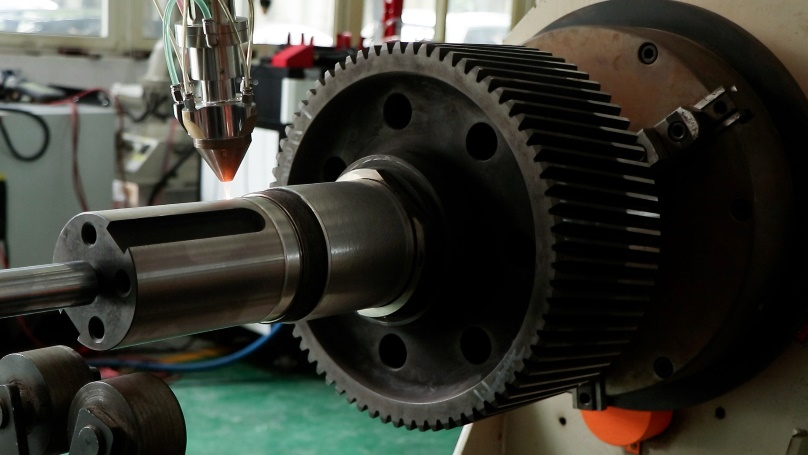

1. O feixe de laser é direcionado para a superfície do rotor e aquecido até o ponto de fusão.

2. O pó de revestimento é fornecido à área de irradiação do laser através do bocal de alimentação. O pó derrete instantaneamente sob a alta temperatura do laser e forma uma poça de fusão com o material base.

3. À medida que o feixe de laser se move, a poça de material fundido esfria gradualmente, formando um revestimento denso.

4. Toda a superfície do rotor é escaneada linha por linha ou de forma circular para garantir a integridade do revestimento.

4. Resfriamento e pós-tratamento

● Resfriamento natural ou forçado: Após a conclusão do revestimento, você pode optar por deixar o rotor resfriar naturalmente ou acelerar o processo de resfriamento por meio de resfriamento a ar ou resfriamento líquido.

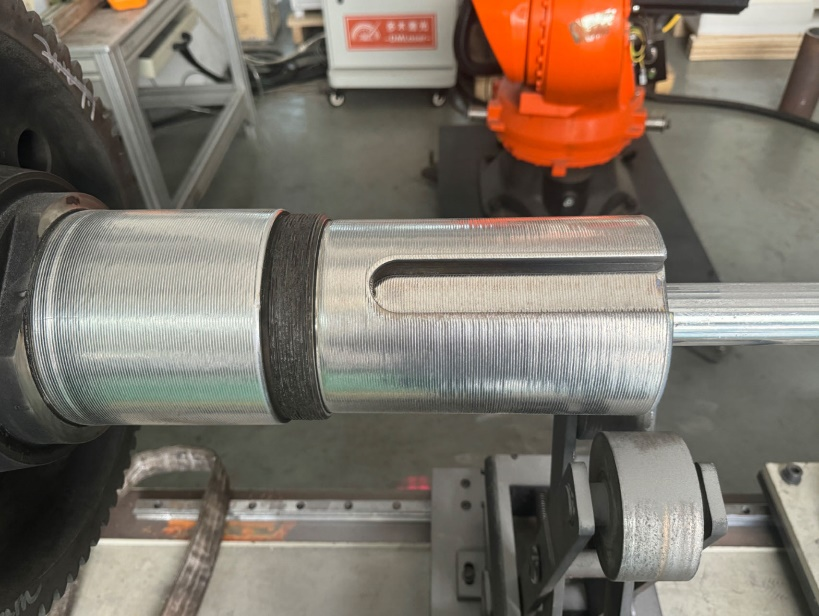

● Pós-processamento: A superfície pode ficar ligeiramente áspera após o revestimento, o que geralmente requer processamento subsequente, como retificação e polimento, para garantir o acabamento da superfície e a precisão dimensional.

5. Inspeção de Qualidade

● Ensaios não destrutivos: Ensaios não destrutivos da camada de revestimento por fusão para garantir a ausência de defeitos como porosidade, fissuras, etc. Os métodos mais comuns incluem ensaios ultrassônicos, ensaios por raios X, etc.

● Teste de dureza e resistência de adesão: testar a dureza, a resistência ao desgaste e a resistência de adesão da camada de revestimento para garantir que ela atenda aos requisitos do projeto.

Vantagens do revestimento a laser:

1. Alta precisão: o feixe de laser possui alta densidade de energia, a camada de revestimento é firmemente e densamente ligada ao material base.

2. Baixo impacto térmico: a baixa entrada de calor do revestimento a laser pode reduzir a deformação térmica do material do rotor.

3. Reparabilidade: a tecnologia de revestimento a laser pode ser usada não apenas para o reforço de peças novas, mas também para o reparo de peças antigas, prolongando a vida útil do rotor do motor.

A tecnologia de revestimento a laser possui uma ampla gama de aplicações no reparo e reforço de rotores de motores, especialmente na área de motores de alto desempenho e turbinas eólicas. Tem interesse em revestimento a laser?Contate-nos!

Data da publicação: 18/09/2024