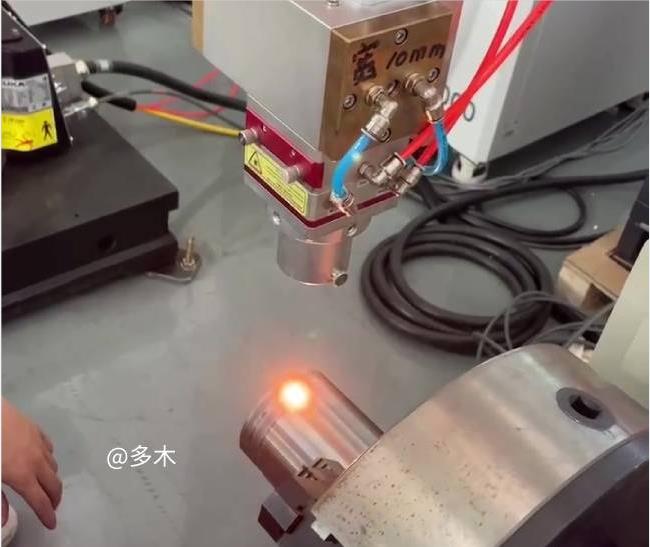

Robô de endurecimento a laser

Qualidade

O resfriamento a laser possui alta densidade de potência, alta velocidade de resfriamento, dispensa o uso de água, óleo ou outros fluidos de refrigeração, sendo um processo limpo e rápido. Comparado ao endurecimento por indução, ao endurecimento por chama e à cementação e têmpera, o resfriamento a laser proporciona uma camada endurecida com alta dureza (geralmente 1-3 HRC superior à do endurecimento por indução), pequena deformação, e facilita o controle da profundidade e da trajetória de aquecimento, além de permitir a automação. Não há necessidade, como no endurecimento por indução, de bobinas de indução dimensionadas de acordo com o tamanho da peça. O processamento de peças grandes não está sujeito às restrições de tamanho dos fornos de cementação e outros tratamentos térmicos químicos. Por isso, em muitos setores industriais, o resfriamento a laser vem substituindo gradualmente o endurecimento por indução e outros processos tradicionais. Um ponto importante é que a deformação da peça antes e depois do resfriamento a laser é praticamente imperceptível, tornando-o especialmente adequado para o tratamento superficial de peças de alta precisão.

A profundidade da camada endurecida a laser geralmente varia entre 0,3 mm e 2,0 mm, dependendo da composição, tamanho e formato do componente, bem como dos parâmetros do processo a laser. Quando a superfície dos dentes de engrenagens grandes e o munhão de eixos grandes são temperados, a rugosidade superficial permanece praticamente inalterada, atendendo às necessidades das condições reais de trabalho sem a necessidade de processamento mecânico posterior.

A tecnologia de têmpera por fusão a laser utiliza um feixe de laser para aquecer a superfície do substrato acima da temperatura de fusão. Devido ao resfriamento por condução térmica interna do substrato, a superfície da camada fundida resfria e solidifica rapidamente. A microestrutura obtida por têmpera por fusão é muito densa e, em profundidade, apresenta a seguinte ordem: camada de solidificação da fusão, camada de endurecimento por mudança de fase, zona afetada pelo calor e substrato. A camada de fusão a laser apresenta maior profundidade de endurecimento, maior dureza e melhor resistência ao desgaste do que a camada de têmpera por laser convencional. A desvantagem dessa técnica é que a rugosidade da superfície da peça é danificada em certa medida, geralmente necessitando de usinagem posterior para ser restaurada. Para reduzir a rugosidade da superfície das peças após o tratamento por fusão a laser e diminuir a necessidade de processamento subsequente, a Universidade de Ciência e Tecnologia de Huazhong desenvolveu um revestimento especial para têmpera por fusão a laser, capaz de reduzir significativamente a rugosidade da superfície da camada fundida. A rugosidade superficial de cilindros, guias e outras peças de diversos materiais na indústria metalúrgica, tratadas por fusão a laser, tem se aproximado do nível obtido por têmpera a laser.

Materiais aplicados

O têmpera a laser tem sido aplicado com sucesso no reforço superficial de peças sujeitas a desgaste nas indústrias metalúrgica, de máquinas e petroquímica, especialmente na melhoria da vida útil de peças como rolos, guias, engrenagens e arestas de corte. O efeito é notável e tem proporcionado grandes benefícios econômicos e sociais. Nos últimos anos, seu uso tem se expandido cada vez mais no reforço superficial de matrizes, engrenagens e outras peças.

A aplicação prática

A tecnologia de têmpera a laser pode ser usada para reforçar a superfície de diversos trilhos-guia, engrenagens de grande porte, mancais, paredes de cilindros, moldes, amortecedores, rodas de fricção, rolos e componentes de rolos. É adequada para materiais como aço de médio e alto carbono e ferro fundido.

Exemplo de aplicação do têmpera a laser: o cilindro de ferro fundido do motor, reforçado por têmpera a laser, teve sua dureza aumentada de HB230 para HB680, e sua vida útil aumentada em 2 a 3 vezes.

Engrenagens são componentes amplamente utilizados na indústria de fabricação de máquinas. Para melhorar a capacidade de carga das engrenagens, é necessário endurecer sua superfície. Existem dois problemas principais nos tratamentos tradicionais de endurecimento de engrenagens, como tratamentos químicos superficiais (por exemplo, cementação e nitretação), têmpera por indução e têmpera por chama, entre outros: a grande deformação após o tratamento térmico e a dificuldade em obter uma distribuição uniforme da camada endurecida ao longo do perfil do dente, o que afeta a vida útil da engrenagem.

Características

1. As partes submetidas ao resfriamento rápido não se deformam e o ciclo térmico do resfriamento a laser é rápido.

2. Praticamente nenhum dano à rugosidade da superfície ao usar um revestimento fino com proteção antioxidante.

3. Controle numérico do resfriamento por laser sem quantificação de fissuras.

4. Resfriamento por controle numérico para têmpera localizada, em ranhuras e em sulcos.

5. O resfriamento a laser é limpo e não requer meios de refrigeração como água ou óleo.

6. A dureza obtida por têmpera é superior à do método convencional, a microestrutura da camada de têmpera é fina e a tenacidade é boa.

7. O resfriamento a laser é um processo de aquecimento rápido e auto-resfriamento, que dispensa isolamento em forno e resfriamento com fluido refrigerante. Trata-se de um tratamento térmico ecológico e livre de poluição, podendo ser facilmente aplicado em grandes superfícies de moldes para um resfriamento uniforme.

8. Devido à alta velocidade de aquecimento a laser, à pequena área afetada pelo calor e ao resfriamento rápido por varredura da superfície, ou seja, resfriamento rápido localizado instantâneo, a deformação do molde tratado é muito pequena.

9. Devido ao ângulo de divergência do feixe de laser ser muito pequeno e possuir boa diretividade, ele pode resfriar a superfície do molde localmente através do sistema de guia de luz.

No processo de endurecimento superficial a laser, a profundidade da camada de endurecimento é geralmente de 0,3 a 1,5 mm.

Composição

laser

Os equipamentos utilizados para o resfriamento a laser incluem laser de saída de fibra semicondutora, laser de fibra e laser de estado sólido, sendo o laser de saída de fibra semicondutora o mais utilizado na área de resfriamento a laser.

A seleção do laser deve levar em consideração os seguintes aspectos:

1. Saída de laser com boa qualidade de feixe, taxa de conversão eletro-óptica, abertura numérica da fibra e estabilidade de modo.

2. Estabilidade da potência de saída do laser.

3. O laser deve ter alta confiabilidade e ser capaz de suportar o trabalho contínuo em um ambiente de processamento industrial.

4. O próprio laser deve possuir boas funções de manutenção, diagnóstico de falhas e interligação;

5. O funcionamento é simples e prático.

6. Avalie a capacidade econômica e técnica do fabricante de equipamentos, bem como seu grau de credibilidade. Evite economizar no barato e perder no caro.

7. Verificar se o fornecimento suplementar de peças de desgaste para equipamentos está garantido e se o canal de abastecimento funciona sem problemas.

Exibição de imagem