A utilização da tecnologia de revestimento por plasma para fortalecer a superfície de brocas PDC é um meio eficaz de melhorar sua resistência ao desgaste, ao impacto e à corrosão.

1. Etapa de preparação

(1) Determine o material de revestimento

- Materiais de revestimento comumente utilizados:

- Liga à base de cobalto: alta resistência ao desgaste e à corrosão.

- Liga à base de níquel: resistente à oxidação em altas temperaturas e à corrosão química.

- Ligas à base de ferro: econômicas e adequadas para requisitos de resistência ao desgaste moderada.

- Ligas reforçadas com partículas cerâmicas: por exemplo, WC (carboneto de tungstênio), TiC (carboneto de titânio), etc., para requisitos de altíssima resistência ao desgaste.

(2) Determinação da área de revestimento

- O revestimento por fusão das brocas PDC geralmente tem como alvo:

- Parte lateral: para aumentar a resistência ao desgaste e reduzir o atrito e as perdas de corte.

- A superfície da carcaça: para melhorar a resistência geral à corrosão e ao impacto.

(3) Pré-tratamento de superfície

- Limpe a área de revestimento para remover óleo, óxidos, revestimentos e impurezas.

- Tratamento de retificação mecânica ou jateamento de areia para aumentar a rugosidade da superfície e melhorar a aderência da camada de revestimento fundido ao substrato.

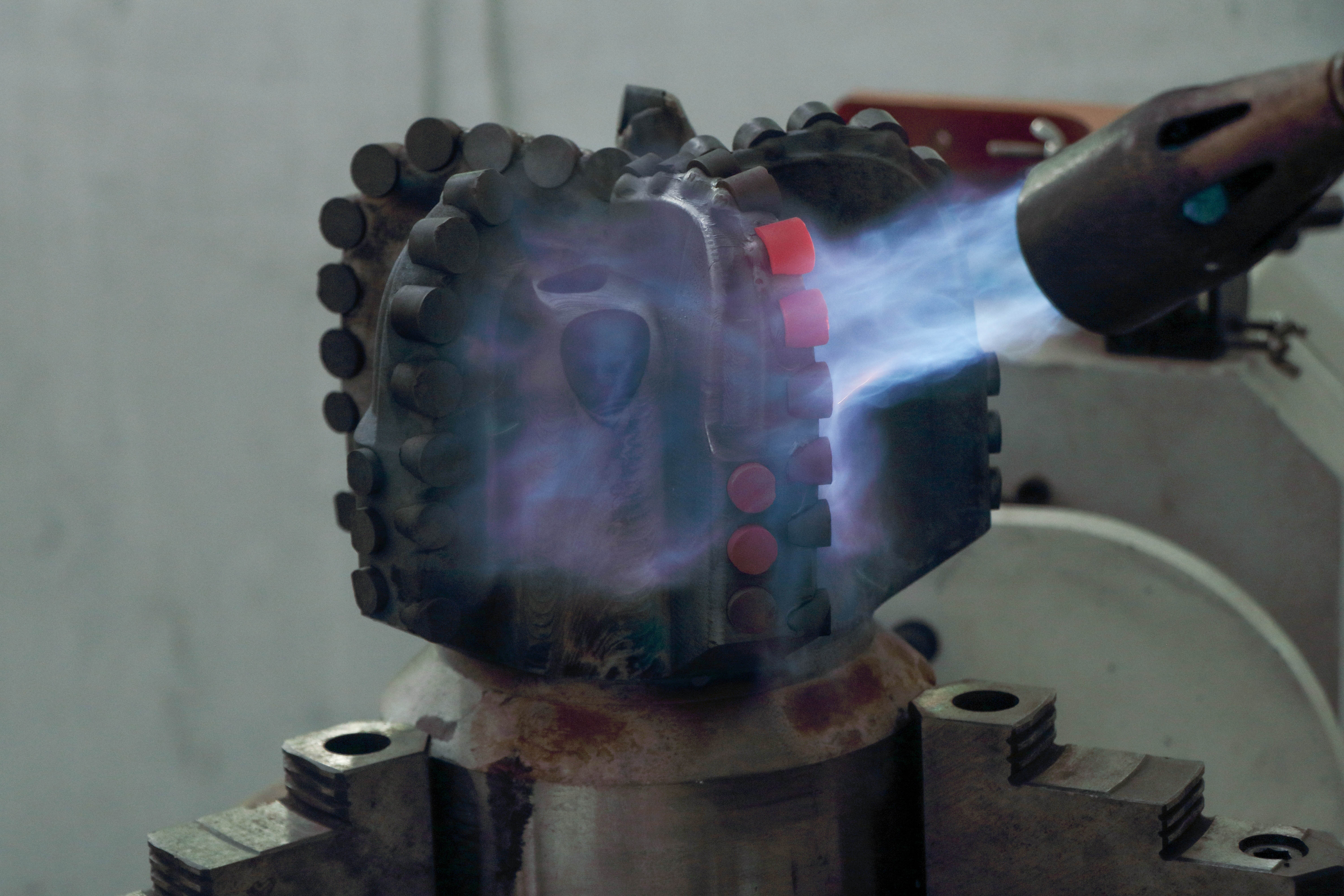

2. Implementação do processo de revestimento

(1) Configuração do equipamento de revestimento por plasma

- Composição do equipamento:

Pistola de soldagem a plasma, alimentador de pó, máquina de soldagem a plasma automatizada, etc..

- Defina os parâmetros principais:

- Corrente e tensão do arco: selecione de acordo com o material a ser revestido, geralmente na faixa de 100-300A.

- Entrada de calor: ajuste para controlar a deformação do substrato e a taxa de diluição.

- Taxa de alimentação de pó: geralmente na faixa de 10 a 50 g/min para garantir a uniformidade da camada de revestimento.

(2) Execução do revestimento

- O processo de revestimento:

1. Início do arco de plasma, formação de uma poça de fusão em alta temperatura.

2. Através do sistema de alimentação de pó, o material em pó é pulverizado na poça de fusão e ligado metalurgicamente ao substrato.

3. De acordo com o formato da broca, seguir o caminho definido para um revestimento uniforme, garantindo que não haja vazamento de revestimento ou fusão excessiva.

- Controlar a influência térmica: evitar o sobreaquecimento ou a deformação do substrato da broca PDC ajustando os parâmetros do arco de plasma e o método de resfriamento.

(3) Tratamento de resfriamento

- Resfriamento natural ou adoção de método de resfriamento com velocidade controlada para evitar rachaduras causadas por estresse térmico.

3. Fase pós-tratamento

(1) Inspeção da qualidade do revestimento

- Inspeção visual: Observe se a camada de revestimento é uniforme, sem rachaduras ou poros.

- Testes de desempenho: medir a dureza, a espessura (geralmente de 0,5 a 3 mm), a resistência da ligação e outros indicadores.

- Ensaios não destrutivos: Utilize ultrassom ou raios X para diagnosticar defeitos internos.

(2) Acabamento

- Se a superfície ficar áspera após a soldagem por fusão, será necessário um tratamento de torneamento ou retificação para atender aos requisitos de tamanho e forma das brocas PDC.

(3) Otimização de desempenho

- Tratamento térmico: resfrie ou revena a camada de revestimento fundida, se necessário, para otimizar ainda mais suas propriedades organizacionais.

4. Precauções

1. Evite danos por sobreaquecimento

- Durante o revestimento por plasma, a entrada de calor deve ser rigorosamente controlada para evitar danos térmicos ao inserto PDC e ao substrato.

2. Combinação de materiais

- O material de revestimento deve ser compatível com o material do substrato da broca PDC para garantir a resistência da ligação e a consistência do desempenho.

3. Controle ambiental

- Na medida do possível, em um ambiente com baixa umidade ou gás protetor para evitar a oxidação que pode afetar a qualidade do revestimento.

Este processo pode ser usado para melhorar o desempenho de brocas PDC novas, bem como para reparar brocas desgastadas.

Data da publicação: 09/01/2025