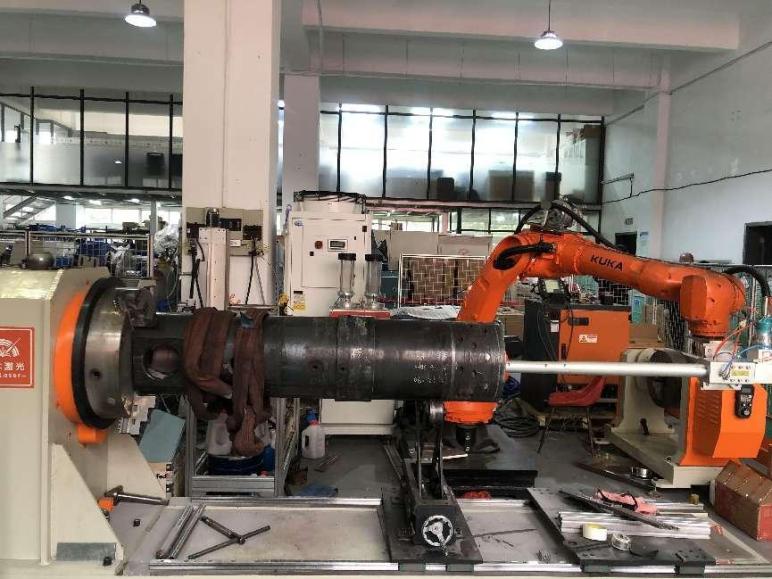

Cano de revestimento a laser

O sistema de extrusão é composto por uma rosca e um cilindro, cujas condições de trabalho são severas, como alta pressão, alta temperatura, desgaste intenso e alguma corrosão.

O grau de polimento da superfície interna do cilindro tem um impacto significativo no processo de extrusão.

Geralmente, exige-se que o material utilizado na produção do cano seja de excelente desempenho, como resistência ao calor, ao desgaste, à alta pressão e assim por diante.

Se a superfície interna da parede do cano for áspera, isso afetará a taxa de descarga. Ela poderá se romper devido à pressão excessiva causada pelo acúmulo prolongado de material.

Por vezes, os materiais auxiliares e aditivos são corrosivos. A corrosão torna-se fácil sob condições de alta pressão e calor intenso. A corrosão prolongada pode reduzir a espessura do cilindro, levando à sua ruptura. Além disso, a formação de bolhas durante o processo pode afetar a qualidade do produto, como dureza, proporção de moldagem, instabilidade, falta de crocância, entre outros. O refluxo intensifica-se com o avanço do material fundido no cilindro, prolongando o tempo de permanência e adquirindo uma coloração marrom. Nesse caso, podem surgir manchas na superfície dos produtos acabados.

A tecnologia de revestimento a laser resolveria esse problema de forma eficiente. Comparada com outras tecnologias, as vantagens do revestimento a laser são as seguintes:

1. Com uma baixa taxa de diluição, o desempenho da camada de revestimento estaria suficientemente assegurado.

2. Textura de alta densidade. Pequeno defeito na peça de trabalho.

3. Tratamento simples antes do revestimento

4. Ângulo de divergência pequeno do feixe de laser e boa diretividade, excelente para reparos parciais.

A peça mostrada no vídeo, com diâmetro interno de 190 mm e comprimento de 1380 mm, recebeu três camadas de revestimento. As duas primeiras camadas são de pó de aço inoxidável e a última, de pó de liga de alta dureza. A dureza observada é de até HRC 65-70, sem fissuras ou poros, para sua referência.

Vídeo

Data da publicação: 28/03/2023