Jakie czynniki wpływają na stopień wykorzystania proszku do napawania laserowego o dużej prędkości?

Technologia napawania laserowego z dużą prędkością uległa znacznemu rozwojowi. Dążenie do poprawy wydajności i obniżenia kosztów przetwarzania jest nieskończone. Dalsza redukcja kosztów przetwarzania pozostaje ważnym zagadnieniem badań nad napawaniem laserowym z dużą prędkością.

Ponieważ koszt proszku stanowi 80%-90% całkowitego kosztu napawania laserowego, poprawa wskaźnika wykorzystania proszku jest ważnym problemem technicznym, który należy rozwiązać w przypadku napawania laserowego z dużą prędkością. Dlatego musimy zbadać, jakie czynniki wpływają na wskaźnik wykorzystania proszku w napawaniu laserowym z dużą prędkością. Omówimy te czynniki po kolei i omówimy, jak poprawić wskaźnik wykorzystania proszku w napawaniu laserowym z dużą prędkością.

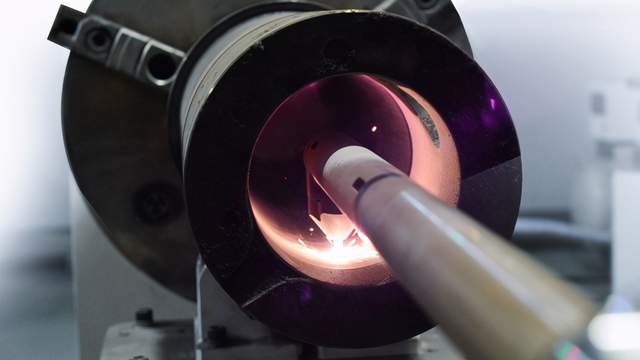

(1) wielkość plamki w jeziorku stopionego metalu

Głównym czynnikiem wpływającym na stopień wykorzystania proszku do szybkiego napawania laserowego jest rozmiar plamki w jeziorku stopionego materiału, czyli rozmiar plamki lasera padającej na powierzchnię podłoża. W zależności od mocy lasera, plamka w jeziorku do szybkiego napawania laserowego może wynosić od 1 mm do 5 mm. W praktyce konieczne jest dobranie odpowiedniej wielkości plamki w jeziorku spawalniczym, w zależności od mocy lasera urządzenia.

Zbyt mała powierzchnia jeziorka stopionego metalu i niskie wykorzystanie proszku. Zbyt duża powierzchnia jeziorka stopionego metalu powoduje zmniejszenie płaskości powłoki. Zwiększenie powierzchni jeziorka stopionego metalu może poprawić wykorzystanie proszku, ale zbyt duża powierzchnia jeziorka stopionego metalu zmniejsza płaskość powłoki, co powoduje marnotrawstwo proszku podczas późniejszego szlifowania i polerowania. Nawet w przypadku szybkiego napawania laserowego, wykorzystanie proszku nie może być brane pod uwagę tylko w procesie napawania, ale jako całościowy wskaźnik wykorzystania proszku po szlifowaniu i polerowaniu w całym procesie napawania.

(2) średnica otworu wylotowego proszku głowicy osłonowej

Średnica otworu wylotowego proszku w głowicy napawania określa gęstość strumienia proszku. Im mniejszy otwór, tym drobniejszy strumień proszku, ale im drobniejszy strumień proszku, tym szybsze jego rozproszenie. W praktyce, odpowiednia średnica otworu wylotowego proszku powinna być dobierana w zależności od wysokości napawania i wielkości plamki roztopionego proszku, aby zapewnić, że średnica plamki proszku na powierzchni podłoża jest mniejsza niż średnica plamki roztopionego proszku. W przeciwnym razie proszek poza rozmiarem plamki roztopionego proszku zostanie utracony i zmarnowany.

(3) moc lasera

Moc lasera powinna być wystarczająco duża, aby zapewnić całkowite stopienie proszku padającego w miejscu roztopionego materiału. Przy stałej ilości podawanego proszku i innych parametrach, im wyższa moc lasera, tym wyższy wskaźnik wykorzystania proszku.

(4) wielkość podawania proszku

Po ustaleniu mocy lasera urządzenia, im mniejsza ilość podawanego proszku, tym wyższy wskaźnik wykorzystania proszku. Należy jednak pamiętać, że zmniejszenie ilości podawanego proszku wpłynie na wydajność napawania. Jeśli wydajność napawania nie jest uwzględniona, wskaźnik wykorzystania proszku może osiągnąć 100%, kontrolując ilość podawanego proszku, ale takie podejście jest bezcelowe.

(5) prędkość liniowa okładziny

Prędkość liniowa szybkiego napawania laserowego jest kilkukrotnie, a nawet kilkudziesięciokrotnie większa niż w przypadku tradycyjnego napawania laserowego. Przy dużej względnej prędkości ruchu między podłożem a głowicą napawającą, energia kinetyczna cząstek proszku na powierzchni podłoża jest duża, co powoduje duży wyrzut proszku, a tym samym zmniejszenie jego wykorzystania. Ponadto, im wyższa jest względna prędkość ruchu między głowicą napawającą a podłożem, tym niższa jest temperatura jeziorka stopionego materiału i tym niższy jest wskaźnik wykorzystania proszku.

(6) objętość przedmiotu obrabianego

Przy tych samych parametrach napawania, im większa średnica (objętość) przedmiotu obrabianego, tym niższy wskaźnik wykorzystania proszku. Dzieje się tak, ponieważ przy dużej objętości, energia lasera jest absorbowana przez matrycę w większym stopniu, a temperatura jeziorka stopionego materiału nie jest wystarczająco wysoka. Dlatego w przypadku przedmiotów obrabianych o dużej objętości konieczne jest użycie urządzeń do napawania o większej mocy, aby poprawić wskaźnik wykorzystania proszku.

(7) wielkość cząstek proszku

Proszek do szybkiego napawania laserowego charakteryzuje się krótkim czasem interakcji ze światłem, dlatego konieczne jest dobranie proszku o odpowiedniej wielkości cząstek, w zależności od mocy lasera. Duże cząsteczki proszku spowodują, że nie stopi się on w krótkim czasie, co spowoduje straty spowodowane rozpryskiem.

Przedstawiono siedem głównych czynników wpływających na stopień wykorzystania proszku do napawania laserowego z dużą prędkością. Aby poprawić stopień wykorzystania proszku i obniżyć koszty procesu napawania, konieczne jest dobranie odpowiednich parametrów technicznych sprzętu i procesu napawania, uwzględniających specyficzne warunki pracy urządzenia i obrabianego przedmiotu.

Ponownie podkreśla się, że wskaźnik wykorzystania proszku powinien uwzględniać wskaźnik wykorzystania proszku w całym procesie obróbki, a nie wskaźnik wykorzystania proszku w prostym procesie napawania. Wskaźnik wykorzystania proszku w zwykłym napawaniu laserowym może sięgać 100%, ale całkowity wskaźnik wykorzystania proszku często wynosi mniej niż 50%.

Czas publikacji: 24-08-2022