W miarę jak rosną wymagania przemysłu produkcyjnego dotyczące jakości, wydajności i precyzji spawania, coraz więcej firm skupia się na zaawansowanych technologiach spawalniczych, takich jak:Spawanie łukiem plazmowym (PTAW)ISpawanie laseroweTe dwie technologie zajmują kluczową pozycję w przemyśle lotniczym, energetycznym, motoryzacyjnym, naprawach form i innych dziedzinach. Czym się więc różnią? I jak wybrać proces spawania, który najlepiej odpowiada potrzebom produkcyjnym? Ten artykuł zapewni Ci dogłębną analizę zasad, zalet, scenariuszy zastosowań i innych aspektów.

Zasada działania technologii spawania PTA i technologii spawania laserowego

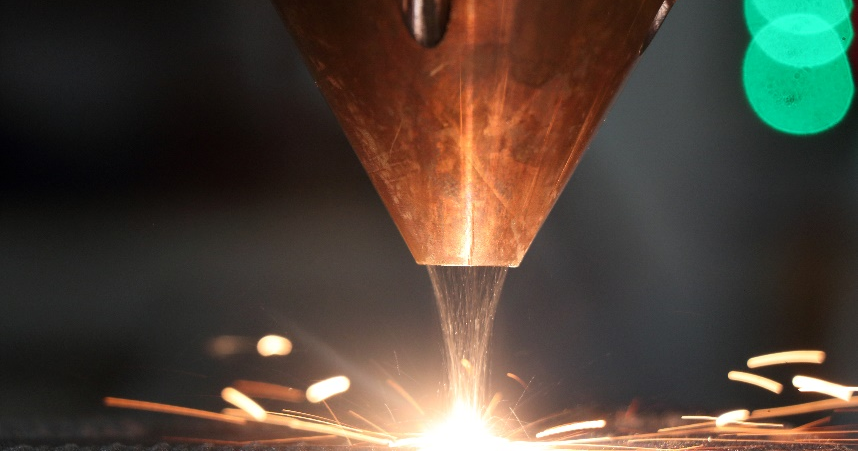

Spawanie łukiem plazmowym (PTAW)Spawanie lub napawanie to proces spawania lub napawania, w którym proszek metalowy jest topiony za pomocą wysokotemperaturowego łuku plazmowego i formowany w metalurgiczne wiązanie z materiałem bazowym. Jego główną zaletą jest możliwość uzyskania gęstej, odpornej na zużycie i korozję warstwy wzmacniającej powierzchnię, co czyni go jednym z preferowanych procesów napraw i przedłużania żywotności urządzeń w przemyśle ciężkim.

Spawanie laseroweTo technologia wykorzystująca wiązkę laserową o wysokiej gęstości energii do napromieniowania powierzchni materiału w celu szybkiego stopienia i utworzenia spoiny. Dzięki doskonałej zdolności skupiania wiązki laserowej, uzyskuje się bardzo małą strefę wpływu ciepła i wysoką dokładność spawania, co czyni ją idealną do precyzyjnej produkcji, opakowań elektronicznych, urządzeń medycznych i innych zastosowań, w których estetyka i spójność spoiny mają kluczowe znaczenie.

Porównanie zalet obróbki PTA i laserowej: czy naprawdę potrzebujesz precyzji czy trwałości?

Możliwość nakładania okładzin i kontrola warstw

Jeśli potrzebujesz grubej, wytrzymałej i odpornej na korozję powłoki wierzchniej, takiej jak warstwa ochronna zaworów, form lub wierteł olejowych, PTAW to najlepsze rozwiązanie. Pozwala ona na uzyskanie kontrolowanej grubości warstwy od 0,5 mm do 5 mm, zapewniając ścisłe i mocne połączenie spoiny z materiałem bazowym.

W przeciwieństwie do tego,spawanie laserowejest lepszy w realizacjiultracienkie warstwy, połączenia bezprzerwoweIspoiny bez odkształceńi nadaje się do produkcji części o dużych wymaganiach wymiarowych, takich jak miniaturowe rurki ze stali nierdzewnej, obudowy telefonów komórkowych, precyzyjne koła zębate itp.

Kontrola wpływu ciepła i odkształcenia przedmiotu obrabianego

Chociaż spawanie metodą PTAW koncentruje ciepło, jego dopływ jest nadal większy niż spawanie laserowe, co może łatwo prowadzić do lokalnych odkształceń. Dlatego metoda ta jest bardziej odpowiednia do elementów obrabianych o dużej sztywności konstrukcyjnej lub elementów, które można poddać obróbce końcowej.

Spawanie laserowe, charakteryzujące się wyjątkowo niskim dopływem ciepła i dużą prędkością spawania, umożliwia spawanie niemal bez wpływu ciepła i jest reprezentatywną technologią w zakresie „nieniszczącej obróbki estetycznej”.

Różnorodność materiałów, które można zastosować

Proces PTAW jest stosowany głównie do wzmacniania powierzchni stopów na bazie żelaza, kobaltu, niklu i innych metali. Nadaje się do stosowania w miejscowym napawaniu, regeneracji i naprawie dużych elementów stalowych.

Spawanie laserowe ma szerszy zakres zastosowania i umożliwia bezproblemowe spawanie stali węglowej, stali nierdzewnej, stopów aluminium, stopów tytanu, a nawet metali o wysokim współczynniku odbicia, takich jak miedź i złoto, przy określonych długościach fal.

Porównanie obszarów zastosowań PTA i napawania laserowego: duży blok kontra praca precyzyjna

Typowe zastosowanie PTAW:

– Okładzina powierzchni uszczelniającej zaworu (odporność na zużycie i korozję)

– Śrutowanie krawędzi formy (wydłużona żywotność)

– Sprzęt do wydobycia węgla, spirale transportowe, naprawa rur wiertniczych

– Okładziny ścienne urządzeń wysokociśnieniowych do obróbki ropy naftowej i chemikaliów

Typowe zastosowania spawania laserowego:

– Spawanie obudów telefonów komórkowych (wysoka precyzja, brak odkształceń termicznych)

– Mikrospawanie wyrobów medycznych (spawanie stopów tytanu)

– Spawanie cienkich blach w przemyśle lotniczym

– Hermetyzacja akumulatorów, spawanie fotowoltaiczne, efektywny montaż części samochodowych.

Koszt, efektywność i automatyzacja: kto jest bardziej oszczędny i efektywny?

Pod względem ekonomicznym, inwestycja w sprzęt PTAW jest stosunkowo umiarkowana, ale proces ten wymaga zastosowania systemu podawania proszku, chłodzenia wodnego i złożonego systemu sterowania, a koszty długoterminowej konserwacji są wysokie. Główną zaletą tego urządzenia jest jego długotrwała trwałość i wydłużenie żywotności obrabianych elementów, co umożliwia regenerację elementów o wysokiej wartości.

Początkowa inwestycja w spawanie laserowe jest wysoka, zwłaszcza w system lasera światłowodowego o dużej mocy, ale prędkość, dokładność i spójność produkcji seryjnej mogą skutecznie zamortyzować koszt sprzętu, zwłaszcza w przypadku zautomatyzowanych systemów linii montażowych, takich jak produkcja nowych pojazdów elektrycznych czy pakowanie elektroniki użytkowej.

Podsumowanie: Jak wybrać odpowiednią dla siebie metodę spawania?

Wybór pomiędzyPTAWIspawanie laserowenie powinno opierać się na „zaawansowanym czy nie”, ale raczej na twoimscenariusz aplikacji, forma produktu, wymagania dotyczące wydajności i budżet:

Jeśli masz do czynienia z dużymi, wysoce żrącymi i ściernymi częściami przemysłowymi używanymi w środowiskach o wysokiej temperaturze i potrzebujesz mocnej warstwy wzmacniającej powierzchnię, metoda PTAW jest zdecydowanie bardziej niezawodna.

Jeśli Twój produkt wymaga dużej prędkości spawania, wysokiej precyzji, estetyki i odporności na mikroodkształcenia (np. komponenty elektroniczne, precyzyjne części medyczne, konstrukcje cienkościenne), spawanie laserowe jest królem.

Czas publikacji: 10 czerwca 2025 r.