Palnik spawalniczy plazmowyjest szeroko stosowany jako wydajne narzędzie spawalnicze do prac spawalniczych o wysokiej precyzji. Ponieważ jego zasada działania opiera się na łuku elektrycznym o wysokiej temperaturze i przepływie gazu, podczas jego użytkowania mogą wystąpić pewne typowe problemy. Poniżej znajduje się lista typowych problemów z palnikami spawalniczymi plazmowymi i sposoby ich rozwiązania:

1. Niestabilność łuku spawalniczego

Analiza przyczyn:

- Wyjście zasilacza spawalniczego jest niestabilne, a natężenie prądu ulega dużym wahaniom.

- Dysza lub elektroda pistoletu spawalniczego uległa uszkodzeniu, co skutkuje nierównomiernym przepływem gazu.

- Ciśnienie zasilania gazem jest niestabilne lub jakość gazu jest niezadowalająca (np. zbyt dużo tlenu, zanieczyszczenia argonem).

- Prąd spawania jest zbyt niski lub łuk nie jest odpowiednio wyregulowany.

Rozwiązanie:

- Sprawdź zasilanie spawarki, aby mieć pewność, że napięcie i prąd są stabilne.

- Sprawdź i wymień uszkodzone elektrody lub dysze, utrzymuj odpowiedni odstęp między elektrodami i dyszami.

- Sprawdź ciśnienie gazu i natężenie przepływu, aby upewnić się, że dostarczany gaz jest czysty.

- Dostosuj prąd spawania i długość łuku tak, aby mieściły się w normalnym zakresie roboczym.

2. Niestabilne jeziorko spawalnicze, nierówny szew spawalniczy

Analiza przyczyn:

- Nieprawidłowo ustawiony prąd spawania, zbyt wysoki lub zbyt niski, może mieć wpływ na stabilność jeziorka stopionego metalu.

- Przepływ gazu jest zbyt duży lub zbyt mały, co powoduje niewystarczające pokrycie gazem i wpływa na kształt spoiny.

- Odległość między palnikiem spawalniczym a elementem spawanym jest zbyt duża lub zbyt mała, co powoduje niestabilny łuk.

Rozwiązanie:

- Dostosuj natężenie prądu i napięcie odpowiednio do materiału spawanego i grubości blachy.

- Dostosuj przepływ gazu, aby zapewnić równomierne pokrycie gazem i zapobiec powstawaniu dziur i wtrąceń gazowych.

- Dostosuj odległość między palnikiem spawalniczym a przedmiotem obrabianym, aby uzyskać właściwą długość łuku.

3. Elektroda zużywa się lub spala zbyt szybko.

Analiza przyczyn:

- Prąd spawania jest zbyt wysoki, co powoduje przegrzanie elektrody.

- Niewystarczający przepływ gazu i słabe chłodzenie.

- Obecność zanieczyszczeń (takich jak olej, wilgoć itp.) w środowisku spawania powoduje niestabilność łuku, co z kolei zwiększa zużycie elektrody.

Rozwiązanie:

- Sprawdź i wyreguluj prąd spawania, aby uniknąć zbyt wysokiego lub zbyt niskiego natężenia.

- Zwiększ przepływ gazu, aby zapewnić dobry efekt chłodzenia.

- Utrzymuj środowisko spawania w czystości i nie dopuszczaj do zanieczyszczenia powierzchni przedmiotu obrabianego.

4. Zatkane dysze lub osady węglowe

Analiza przyczyn:

- Niewystarczający lub niestabilny przepływ gazu powoduje gromadzenie się węgla wewnątrzdysza.

- Zastosowanie niewłaściwego prądu lub zbyt długiej łuku podczas spawania, zwiększające obciążenie dyszy.

- Jakość materiału spawalniczego powoduje powstawanie nadmiernej ilości sadzy i zanieczyszczeń.

Rozwiązanie:

- Regularnie sprawdzaj i czyść dyszę, aby zapewnić swobodny przepływ powietrza.

- Dostosuj natężenie prądu i długość łuku, aby uniknąć przegrzania dyszy.

- Stosuj materiały spawalnicze wysokiej jakości, aby zminimalizować powstawanie zanieczyszczeń.

5. Przegrzanie pistoletu spawalniczego

Analiza przyczyn:

- Prąd spawania jest zbyt wysoki, co powoduje zbyt częste używanie palnika spawalniczego i niewystarczające odprowadzanie ciepła.

- Nadmierne stosowanie procesu spawania, powodujące nieterminowe rozpraszanie ciepła palnika spawalniczego.

- Uszkodzenie lub niewystarczająca wydajność układu chłodzenia uchwytu spawalniczego (np. chłodzenia wodą lub powietrzem).

Rozwiązanie:

- Kontroluj czas i częstotliwość spawania, unikaj zbyt długiej ciągłej pracy.

- Sprawdź i napraw układ chłodzenia palnika, aby zapewnić jego prawidłowe działanie.

- Używaj właściwego prądu i parametrów spawania, aby uniknąć przegrzania. 6.

6. Wyciek gazu

Analiza przyczyn:

- Luźne lub uszkodzone rury, przyłącza lub zawory gazowe, powodujące wyciek gazu.

- Niedostateczne uszczelnienie obszaru podłączenia palnika lub wysokie temperatury powstające podczas spawania spowodowały uszkodzenie materiału uszczelniającego.

Rozwiązanie:

- Okresowo sprawdzaj rury i przyłącza gazowe, aby upewnić się, że połączenia są szczelne.

- Wymień zużyte lub uszkodzone uszczelki, aby zapobiec wyciekowi gazu.

- Aby mieć pewność, że uszczelka nie ulegnie uszkodzeniu w wysokich temperaturach, należy zastosować odpowiedni materiał uszczelniający.

7. Porowatość podczas spawania

Analiza przyczyn:

- Dopływ gazu jest niestabilny lub zanieczyszczony, co powoduje, że gaz ochronny nie pokrywa całkowicie spoiny.

- Obecność oleju, wilgoci lub innych zanieczyszczeń na powierzchni przedmiotu obrabianego w trakcie spawania powoduje zanieczyszczenie jeziorka stopowego.

- Prąd spawania jest zbyt niski, co powoduje, że jeziorko spawalnicze jest niepełne i gaz nie może skutecznie uciec.

Rozwiązanie:

- Zapewnienie stabilnego zaopatrzenia w gaz i odpowiedniej czystości gazu.

- Oczyść powierzchnię przedmiotu obrabianego, aby mieć pewność, że nie ma na niej oleju, wilgoci ani innych zanieczyszczeń.

- Dostosuj parametry prądu i spawania, aby mieć pewność, że jeziorko stopionego materiału zostanie w pełni uformowane i nie dojdzie do zablokowania gazem.

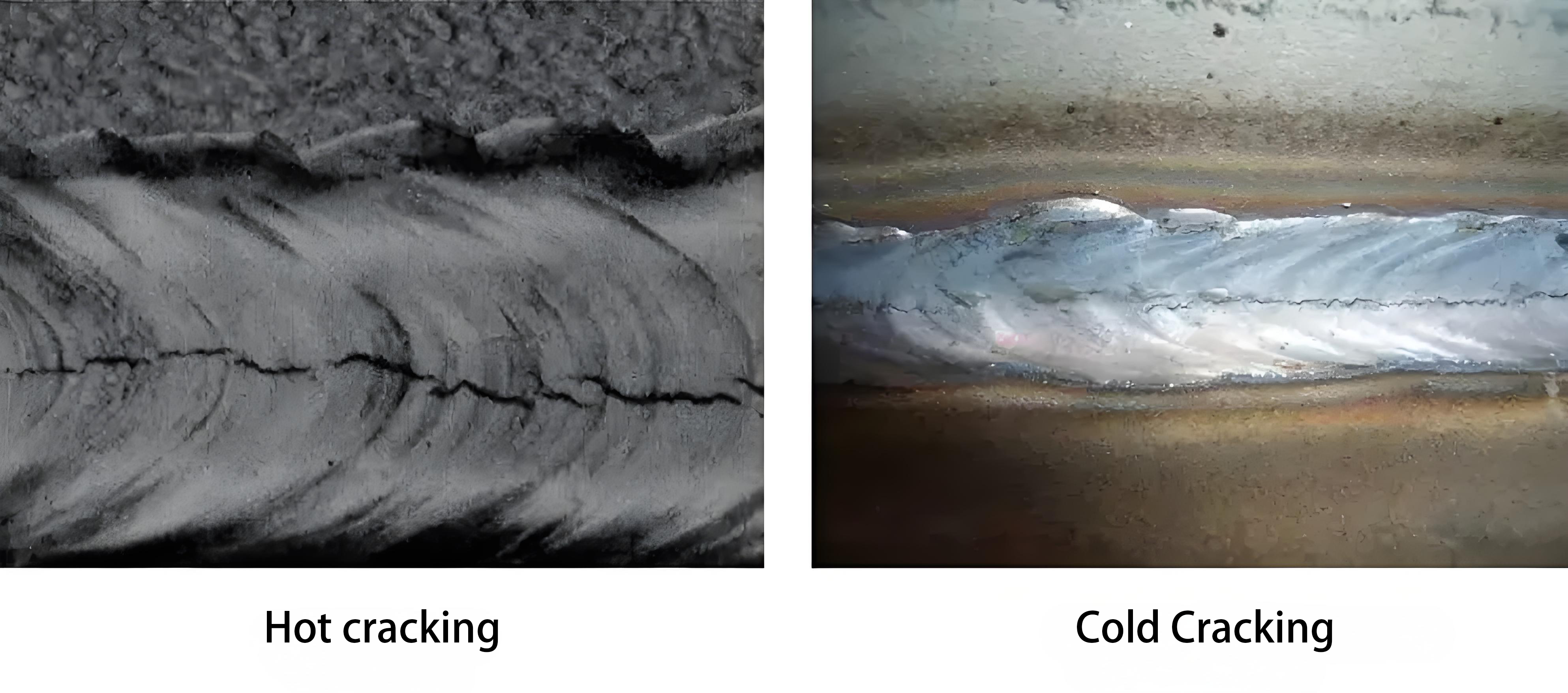

8. Pęknięcia na powierzchni spoiny

Analiza przyczyn:

- Szybkość chłodzenia podczas spawania jest zbyt duża, co powoduje nadmierne naprężenia cieplne.

- Niedostateczna kompatybilność materiału spawalniczego z materiałem bazowym lub niewłaściwy dobór materiału spawalniczego.

- Niewłaściwy proces spawania (np. nadmierne nagrzewanie lub nierównomierne chłodzenie).

Rozwiązanie:

- Kontroluj szybkość chłodzenia spoiny. Podgrzewanie wstępne lub obróbka cieplna po spawaniu mogą być stosowane w celu zmniejszenia naprężeń cieplnych.

- Wybierz odpowiedni materiał spawalniczy i upewnij się, że jest on kompatybilny z materiałem bazowym.

- Dostosuj proces spawania, aby uniknąć nadmiernego nagrzewania lub nierównomiernego chłodzenia.

Tenpalnik plazmowyPodczas użytkowania mogą wystąpić liczne problemy, zazwyczaj związane z prądem spawania, przepływem gazu, konserwacją dyszy i elektrody, środowiskiem spawania i innymi czynnikami. W przypadku różnych problemów, podjęcie odpowiednich działań w zakresie regulacji i naprawy może skutecznie poprawić jakość spawania i wydłużyć żywotność sprzętu.

Czas publikacji: 28-11-2024