Jak używać plazmy do powlekania łożysk TCŁożyska TC to zazwyczaj łożyska kulkowe głębokorowkowe z uszczelnieniami gumowymi, które są szeroko stosowane w różnych urządzeniach mechanicznych, szczególnie tam, gdzie wymagana jest dobra szczelność. Długotrwała ekspozycja na to środowisko nieuchronnie prowadzi do zużycia i korozji. Do stopienia i pokrycia wnętrza łożysk TC stosuje się plazmę, co pozwala uzyskać powłokę o wysokiej twardości, odporności na zużycie i korozję. Pozwala to zaoszczędzić na kosztach wymiany.

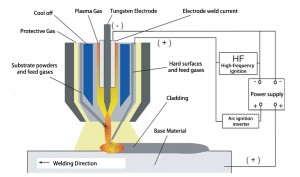

Zasada technologii napawania plazmowego

Okładzina plazmowaProces ten polega na stopieniu proszku stopowego za pomocą łuku plazmowego i natryskiwaniu go na powierzchnię podłoża w celu utworzenia powłoki o wysokiej wydajności. Proces ten charakteryzuje się tworzeniem wiązania metalurgicznego między powłoką a podłożem, co znacząco poprawia jego parametry.

Prace przygotowawcze przed napawaniem plazmowym otworu łożyska TC

Poniżej przedstawiono kompletny zestaw rozwiązań do napawania plazmowego otworów łożysk TC, obejmujący przebieg procesu, parametry techniczne, dobór materiałów i metody obróbki końcowej, które pozwalają na skuteczną naprawę lub poprawę parametrów eksploatacyjnych otworów łożysk.

Jaki jest cel stosowania okładzin łożysk TC?

1. Przywrócenie zużytych lub skorodowanych wymiarów otworów i zwiększenie dokładności.

2. Zwiększa odporność na zużycie, korozję i wysoką temperaturę powierzchni otworu.

3. Zwiększenie ogólnej żywotności łożyska, aby sprostać wymaganiom trudnych warunków pracy.

Rozwiązanie

1. Przygotowanie

- Kontrola i ocena:

- Za pomocą CMM wykryć odchyłki wymiarowe otworu łożyska i ocenić zakres naprawy.

- Przeanalizuj środowisko pracy i określ parametry otworu, które należy ulepszyć (np. odporność na zużycie, odporność na korozję itp.).

- Wstępna obróbka powierzchni:

- Wyczyść otwór łożyska, aby usunąć olej, warstwę utlenioną i korozję na powierzchni.

- W celu zwiększenia chropowatości powierzchni otworu należy zastosować piaskowanie lub obróbkę mechaniczną (Ra 6,3-12,5 μm) i poprawiają przyczepność powłoki.

W zależności od warunków pracy łożysk (takich jak obciążenie, prędkość, temperatura) należy wybrać odpowiedni materiał okładziny:

- Proszek stopowy na bazie niklu:

- Zastosowanie w środowisku o wysokiej temperaturze i dużej korozji.

- Charakterystyka: odporność na zużycie, odporność na korozję, twardość do50-60 HRC.

- Proszek stopowy na bazie kobaltu (np. seria Stellite):

- Scenariusz: środowisko o wysokiej temperaturze i dużym obciążeniu.

- Charakterystyka: odporność na utlenianie w wysokiej temperaturze, dobra udarność, twardość do40-60 HRC.

- Proszek stopowy na bazie żelaza:

- Scenariusz zastosowania: Ogólny sprzęt przemysłowy, wybór ekonomiczny.

- Charakterystyka: umiarkowana odporność na zużycie, niski koszt.

3. Proces napawania plazmowego

- Wybór sprzętu:

- Zastosowanie precyzyjnego sprzętu do napawania plazmowego CNC gwarantuje jednorodność warstwy napawania.

- Wyposażona w małą dyszę do pokrywania otworów wewnętrznych, odpowiednia do przedmiotów obrabianych o ograniczonej średnicy wewnętrznej łożysk.

- Parametry procesu:

- Prąd topienia: 80-120 A (regulowany w zależności od materiału).

- Prędkość topienia: 10-50 mm/min.

- Przepływ gazu: 15-20 l/min (gaz ochronny: argon).

- Grubość warstwy topionej: 0,5-2,0 mm, naprawa większej ilości warstw topionych.

- Kontrola temperatury międzywarstwowej: nie więcej niż 150°C, aby uniknąć kumulacji ciepła prowadzącej do odkształcenia podłoża.

- Proces topienia:

1. Wyreguluj środek otworu wewnętrznego tak, aby wyrównał się z dyszą topiącą, co zapewni równomierne topienie.

2. warstwa spodnia, tworząca jednolitą warstwę wiążącą metalurgicznie.

3. W zależności od grubości okładziny warstwowej, każda warstwa jest przeznaczona do chłodzenia naturalnego lub pomocniczego.

4. Dalsze leczenie

- Obróbka skrawaniem:

- Po zakończeniu nakładania powłoki otwór jest obrabiany mechanicznie do zaprojektowanego rozmiaru poprzez szlifowanie wewnętrzne lub toczenie precyzyjne, aby zapewnić, że tolerancja wymiarowa i chropowatość powierzchni spełniają wymagania (np. Ra ≤ 0,4 μm).

- Obróbka cieplna (opcjonalnie):

- Obróbka cieplna odprężająca zespoloną warstwę okładzinową w celu zapobiegania pęknięciom spowodowanym naprężeniami szczątkowymi.

- Kontrola okładzin:

- Badanie twardości: Twardość powierzchni powłoki powinna spełniać wymagania projektowe (np. 50-60 HRC).

- Badania nieniszczące: Badanie powłoki metodą ultradźwiękową lub magnetyczno-proszkową w celu wykrycia pęknięć lub porów.

- Badanie wytrzymałości wiązania: Wytrzymałość wiązania pomiędzy powłoką a materiałem bazowym powinna spełniać wymagania (zwykle ≥30 MPa).

Zalety łożysk TC z powłoką plazmową

1. Opłacalność: W porównaniu z wymianą łożysk na nowe, naprawa metodą napawania plazmowego jest tańsza i pozwala zaoszczędzić na kosztach materiałów.

2. Poprawa wydajności: wydajność powlekanego materiału jest lepsza niż materiału oryginalnego, co wydłuża żywotność.

3. Elastyczność procesu: różne materiały powłokowe można dobrać w zależności od rzeczywistych warunków pracy łożysk.

4. Możliwość wielokrotnego użytku: łożyska można naprawiać wielokrotnie po ich uszkodzeniu.

Na co należy zwrócić uwagę w przypadku okładzin łożysk TC?

1. Kontrola dopływu ciepła:

Należy unikać przegrzania materiału bazowego podczas procesu powlekania, gdyż może to prowadzić do odkształcenia lub pogorszenia parametrów eksploatacyjnych łożyska.

2. Tolerancja wymiarowa:

Po nałożeniu powłoki otwór należy poddać precyzyjnej obróbce mechanicznej, aby zachować tolerancję (np. poziom H7 lub H6).

3. Dostosowanie do środowiska operacyjnego:

Zoptymalizuj materiał powłoki i parametry procesu zgodnie z warunkami pracy łożyska (np. temperatura, medium).

Obszary zastosowań napawania plazmowego łożysk TC

•Maszyny górnicze: otwory łożyskowe wymagają naprawy ze względu na duże zużycie pod wpływem obciążeń.

•Przemysł motoryzacyjny: naprawa otworów łożysk precyzyjnych w celu zwiększenia trwałości.

•Maszyny budowlane: zwiększenie odporności na zużycie i korozję łożysk w układach hydraulicznych.

•Ogólny sprzęt przemysłowy: wydłużenie żywotności łożysk ogólnego zastosowania.

Czas publikacji: 24-12-2024