Okładzina plazmowaTechnologia ta staje się kluczowym sposobem poprawy jakości powierzchni w nowoczesnym przemyśle i technologii produkcyjnej. Wykorzystując wysokotemperaturowy łuk plazmowy, materiał nakładki jest topiony i osadzany na powierzchni podłoża, tworząc gęstą powłokę o wysokiej wytrzymałości. Materiały nakładki plazmowej są szeroko stosowane w przemyśle lotniczym, energetycznym, motoryzacyjnym i innych dziedzinach ze względu na ich doskonałe właściwości. W tym artykule omówimy klasyfikację materiałów nakładkowych plazmowych i ich właściwości.zastosowania w różnych dziedzinach.

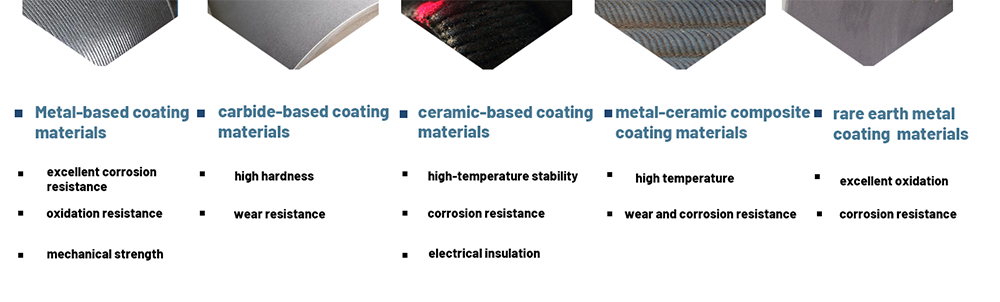

Klasyfikacja materiałów powłokowych plazmowych

1. Materiały powłokowe na bazie metalu

- Materiały reprezentatywne: stopy na bazie niklu,[1]stopy na bazie kobaltu[2], [4]stal nierdzewna

- Obszary zastosowań: części silników turbinowych, narzędzia do wiercenia w złożu ropy naftowej, zawory przemysłowe

- Zaleta: Materiały powłokowe na bazie metalu charakteryzują się doskonałą odpornością na korozję, utlenianie i wytrzymałością mechaniczną, są odpowiednie do stosowania w wysokich temperaturach, wysokim ciśnieniu i środowisku korozyjnym.[10]

2. Materiały powłokowe na bazie węglika

- Materiały reprezentatywne: węglik wolframu (WC)[3], węglik chromu (Cr3C2)[5]

- Obszary zastosowań: części maszyn, urządzenia górnicze, formy i matryce

- Zaleta: Materiały powłokowe na bazie węglików spiekanych charakteryzują się wyjątkowo wysoką twardością i odpornością na zużycie, co może znacznie wydłużyć żywotność urządzeń i części.[ Czym jest spawarka plazmowa?]

3 materiały powłokowe na bazie ceramiki

- Materiały reprezentatywne: tlenek glinu (Al2O3)[7], tlenek tytanu (TiO2)[6]tlenek cyrkonu (ZrO2)[9]

- Obszary zastosowań: elementy izolacji wysokotemperaturowej, silniki lotnicze, urządzenia do produkcji półprzewodników

- Zaleta: Materiały powłokowe na bazie ceramiki charakteryzują się wysoką stabilnością temperaturową, odpornością na korozję i izolacją elektryczną, dzięki czemu idealnie nadają się do stosowania w środowiskach o wysokiej temperaturze i przy wysokich wymaganiach izolacyjnych.

4. Materiały powłokowe kompozytowe metalowo-ceramiczne

- Materiały reprezentatywne: stop na bazie niklu[11]- materiały kompozytowe z węglika wolframu, stop na bazie kobaltu[8]- materiały kompozytowe z węglika chromu

- Obszary zastosowań: przemysł lotniczy i kosmiczny, urządzenia energetyczne, produkcja samochodów

- Zalety: materiały powłokowe kompozytowe łączą w sobie zalety metali i ceramiki, charakteryzują się doskonałą odpornością na wysokie temperatury, zużycie i korozję, mogą zapewnić doskonałą ochronę w trudnych warunkach pracy.

5. Materiały powłokowe z metali ziem rzadkich

- Materiały reprezentatywne: itr, lantan, stopy na bazie ceru

- Obszary zastosowań: turbiny gazowe, przemysł jądrowy, elementy ze stopów wysokotemperaturowych

- Zalety: materiały powłokowe na bazie metali ziem rzadkich charakteryzują się doskonałą odpornością na utlenianie i korozję w środowiskach o wysokiej temperaturze, co znacznie poprawia stabilność i żywotność powłoki.

Przykłady zastosowań

1. Branża lotniczo-kosmiczna: powłoki kompozytowe na bazie stopu niklu i węglika wolframu są powszechnie stosowane na łopatkach turbin silników lotniczych i elementach turbin gazowych w celu zwiększenia ich odporności na zużycie i odporność na wysoką temperaturę.

2. Pole energetyczne: powłoki stopowe na bazie kobaltu są stosowane w narzędziach wiertniczych i rurociągach w celu zwiększenia ich odporności na korozję i zużycie oraz wydłużenia żywotności sprzętu

3. Motoryzacja: Powłoki z węglika chromu stosowane są na pierścieniach tłokowych silników i pierścieniach gniazd zaworowych w celu zwiększenia odporności na zużycie i oszczędności paliwa.

Perspektywy na przyszłość

Dzięki ciągłemu postępowi w materiałoznawstwie i technologii procesowej, wydajność materiałów powłokowych nanoszonych metodą napawania plazmowego będzie ulegać dalszej poprawie. Na przykład, nanostrukturalne materiały powłokowe mogą zapewniać wyższą twardość i wytrzymałość, jednocześnie wykazując się lepszą wydajnością w określonych zastosowaniach. Ponadto, połączenie inteligentnych technologii produkcji i automatyzacji zwiększa precyzję i wydajność procesu napawania plazmowego, co dodatkowo promuje zastosowanie tej technologii w różnych dziedzinach.

Wniosek

Jako zaawansowana technologia obróbki powierzchni, materiały powłokowe do napawania plazmowego odgrywają ważną rolę we współczesnym przemyśle. Dzięki dogłębnemu zrozumieniu i kategoryzowaniu tych materiałów powłokowych, jesteśmy w stanie lepiej dobrać materiały odpowiednie do konkretnych zastosowań oraz poprawić wydajność i niezawodność produktów. W przyszłości, dzięki ciągłemu rozwojowi nowych materiałów i procesów, technologia napawania plazmowego będzie nadal ukazywać swoje unikalne zalety i szerokie perspektywy zastosowania w różnych gałęziach przemysłu.[12]

Czas publikacji: 12 lipca 2024 r.