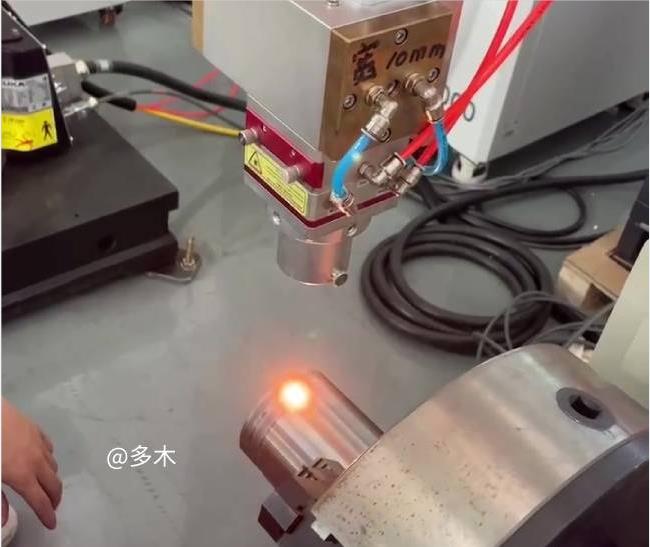

Robot do hartowania laserowego

Jakość

Hartowanie laserowe charakteryzuje się wysoką gęstością mocy, szybkim chłodzeniem, brakiem potrzeby stosowania wody, oleju i innych mediów chłodzących. Jest to czysty i szybki proces hartowania. Hartowanie indukcyjne i płomieniowe, nawęglanie i hartowanie, w porównaniu z hartowaniem laserowym, charakteryzuje się wysoką twardością (zwykle wyższą niż hartowanie indukcyjne 1-3 HRC), niewielkimi odkształceniami, łatwą kontrolą głębokości i trajektorii nagrzewania, łatwą automatyzacją i brakiem konieczności stosowania cewek indukcyjnych do różnych rozmiarów elementów, takich jak hartowanie indukcyjne. Obróbka dużych części nie wymaga nawęglania, hartowania ani innych ograniczeń dotyczących wielkości pieców do chemicznej obróbki cieplnej, dlatego w wielu gałęziach przemysłu hartowanie indukcyjne i chemiczna obróbka cieplna są stopniowo zastępowane tradycyjnymi procesami. Szczególnie ważne jest to, że odkształcenie przedmiotu obrabianego przed i po hartowaniu laserowym można praktycznie zignorować, co czyni tę metodę szczególnie przydatną do precyzyjnej obróbki powierzchniowej części.

Głębokość warstwy hartowanej laserowo wynosi zazwyczaj od 0,3 mm do 2,0 mm, w zależności od składu, rozmiaru i kształtu elementu oraz parametrów procesu laserowego. Po hartowaniu powierzchni zębów dużego koła zębatego i czopa wału, chropowatość powierzchni pozostaje zasadniczo niezmieniona, co pozwala na spełnienie wymagań rzeczywistych warunków pracy bez późniejszej obróbki mechanicznej.

Technologia hartowania metodą topienia laserowego polega na wykorzystaniu wiązki laserowej do nagrzania powierzchni podłoża powyżej temperatury topnienia. Dzięki wewnętrznemu chłodzeniu podłoża przez przewodzenie ciepła, powierzchnia warstwy topionej jest szybko schładzana i krzepnięta. Uzyskana mikrostruktura po topieniu jest bardzo gęsta, a mikrostruktura wzdłuż głębokości jest uporządkowana w kolejności: warstwa krzepnięcia, warstwa utwardzania fazowego, strefa wpływu ciepła i podłoże. Warstwa topionego laserowo charakteryzuje się większą głębokością hartowania, wyższą twardością i lepszą odpornością na zużycie niż warstwa hartowana laserowo. Wadą tej techniki jest to, że chropowatość powierzchni przedmiotu obrabianego ulega pewnemu uszkodzeniu, które zazwyczaj wymaga naprawy poprzez późniejszą obróbkę. Aby zmniejszyć chropowatość powierzchni detali po topieniu laserowym i ograniczyć ilość późniejszej obróbki, Uniwersytet Nauki i Technologii Huazhong opracował specjalną powłokę hartowaną metodą topienia laserowego, która może znacznie zmniejszyć chropowatość powierzchni warstwy topionej. Chropowatość powierzchni walców, prowadnic i innych przedmiotów obrabianych z różnych materiałów w przemyśle metalurgicznym, poddanych obróbce metodą topienia laserowego, jest zbliżona do poziomu uzyskanego przy hartowaniu laserowym.

Materiały stosowane

Hartowanie laserowe zostało z powodzeniem zastosowane do wzmacniania powierzchni części zużywających się w przemyśle metalurgicznym, maszynowym i petrochemicznym, szczególnie w celu wydłużenia żywotności części zużywających się, takich jak rolki, prowadnice, koła zębate i krawędzie skrawające. Efekt jest imponujący i przynosi znaczne korzyści ekonomiczne i społeczne. W ostatnich latach hartowanie laserowe jest coraz szerzej stosowane do wzmacniania powierzchni matryc, kół zębatych i innych części.

Praktyczne zastosowanie

Technologia hartowania laserowego może być stosowana do wzmacniania powierzchni różnego rodzaju prowadnic, dużych kół zębatych, czopów, ścianek cylindrów, form, amortyzatorów, kół ciernych, rolek i części rolkowych. Materiał odpowiedni do stali średnio- i wysokowęglowej oraz żeliwa.

Przykład zastosowania hartowania laserowego: twardość ruchomego rysunku cylindra silnika żeliwnego wzmocnionego hartowaniem laserowym wzrasta z HB230 do HB680, a jego żywotność wydłuża się 2–3-krotnie.

Przekładnia zębata jest powszechnie stosowanym elementem w przemyśle maszynowym. Aby poprawić nośność przekładni, konieczne jest hartowanie jej powierzchni. Tradycyjna obróbka hartowania przekładni wiąże się z dwoma głównymi problemami, takimi jak chemiczna obróbka powierzchni, taka jak nawęglanie i azotowanie, indukcyjne hartowanie powierzchni, hartowanie powierzchni płomieniem itp. Polega ona na znacznym odkształceniu po obróbce cieplnej i utrudnionym uzyskaniu równomiernego rozłożenia warstwy hartowanej wzdłuż profilu zęba, co wpływa na żywotność przekładni.

Charakterystyka

1. Części hartowane nie ulegają odkształceniu, a cykl cieplny hartowania laserowego jest szybki.

2. Prawie całkowite wyeliminowanie uszkodzeń chropowatości powierzchni dzięki zastosowaniu cienkiej powłoki z ochroną antyoksydacyjną.

3. Numeryczne sterowanie hartowaniem laserowym bez ilościowego oznaczania pęknięć.

4. Sterowane numerycznie hartowanie w różnych lokalizacjach, w tym w rowkach i na rowkach.

5. Hartowanie laserowe jest czyste i nie wymaga stosowania środków chłodzących, takich jak woda lub olej.

6. Twardość hartowania jest wyższa niż w przypadku metody konwencjonalnej, mikrostruktura warstwy hartowniczej jest drobna, a wytrzymałość dobra.

7. Hartowanie laserowe to szybkie nagrzewanie, samoczynne hartowanie, nie wymagające izolacji pieca ani hartowania chłodziwem, to ekologiczny proces obróbki cieplnej, który nie zanieczyszcza środowiska i można go łatwo wdrożyć do dużych powierzchni formy, zapewniając równomierne hartowanie.

8. Dzięki dużej prędkości nagrzewania laserowego, małej powierzchni oddziaływania ciepła i hartowaniu przez skanowanie powierzchni, czyli natychmiastowemu lokalnemu hartowaniu, odkształcenie obrabianej formy jest bardzo małe.

9. Ponieważ kąt rozbieżności wiązki laserowej jest bardzo mały i ma ona dobrą kierunkowość, może ona lokalnie hartować powierzchnię formy za pomocą układu światłowodowego.

Głębokość warstwy utwardzającej podczas utwardzania powierzchniowego laserem wynosi na ogół 0,3 ~ 1,5 mm.

Kompozycja

laser

Sprzęt używany do gaszenia laserowego obejmuje lasery z wyjściem światłowodowym półprzewodnikowe, lasery światłowodowe, lasery całkowicie na ciele stałym, spośród których lasery z wyjściem światłowodowym półprzewodnikowe są szeroko stosowane w dziedzinie gaszenia.

Przy wyborze lasera należy wziąć pod uwagę następujące aspekty:

1. Dobra jakość wiązki laserowej, szybkość konwersji elektrooptycznej, apertura numeryczna włókna oraz stabilność modów.

2. Stabilność mocy wyjściowej lasera.

3. Laser powinien charakteryzować się wysoką niezawodnością i być w stanie sprostać ciągłej pracy w środowisku obróbki przemysłowej.

4. Laser sam w sobie powinien mieć dobrą konserwację, diagnostykę usterek i funkcje łączenia;

5. Obsługa jest prosta i wygodna.

6. Ekonomiczne i techniczne umiejętności producenta sprzętu oraz stopień wiarygodności. Należy unikać oszczędzania na groszach i oszczędzania na funtach.

7. Czy zapewnione jest dodatkowe źródło części zamiennych do sprzętu i czy kanał dostaw jest płynny.

Wyświetlanie obrazu