DLG-NC401 Automatyczna spawarka śrubowa

Proces pracy

(1) Generowanie łuku

Wewnątrz urządzenia znajdują się dwa rodzaje urządzeń generujących łuk elektryczny, które odpowiednio wytwarzają łuk nietransferowy i transferowy. Elektrody ujemne dwóch źródeł zasilania są połączone równolegle i połączone z elektrodą wolframową (elektrodą ujemną) pistoletu do spawania kominowego za pomocą kabla. Biegun dodatni zasilacza łuku nietransferowego jest połączony z dyszą pistoletu do spawania kominowego za pomocą kabla, a biegun dodatni zasilacza łuku transferowego jest połączony z przedmiotem obrabianym za pomocą kabla. Woda chłodząca jest prowadzona do pistoletu spawalniczego za pomocą chłodzonego wodą kabla w celu schłodzenia dyszy i elektrody. Argon dostaje się do palnika spawalniczego przez zawór elektromagnetyczny i rotametr. Po włączeniu zasilania łuk nietransferowy jest zapalany iskrą wysokiej częstotliwości. Następnie łuk transferowy jest zapalany przez kanał przewodzący między elektrodą wolframową a przedmiotem obrabianym spowodowany płomieniem łuku nietransferowego. Po zapaleniu łuku nietransferowego łuk nietransferowy może zostać zatrzymany lub odcięty. Łuk transferowy wykorzystuje się głównie do wytworzenia jeziorka stopionego metalu na powierzchni przedmiotu obrabianego.

(2) Wyjście proszku lutowniczego

Proszek stopowy jest dostarczany w sposób ciągły przez podajnik proszku w zależności od zapotrzebowania i przesyłany do pistoletu spawalniczego za pomocą gazu proszkowego (zazwyczaj argonu), a następnie wdmuchiwany do łuku. Proszek stopowy jest uprzednio podgrzewany w kolumnie łukowej w stanie stopionym lub półstopionym, a następnie rozpylany do jeziorka stopowego przedmiotu obrabianego, gdzie ulega całkowitemu stopieniu, a gaz i żużel są odprowadzane.

(3) Regulacja parametrów

Regulując prąd łuku transferowego i nieprzenoszącego, ilość podawanego proszku i inne parametry procesu, można kontrolować ciepło przekazywane do przedmiotu obrabianego i stopionego proszku stopowego. Dzięki względnemu ruchowi pistoletu spawalniczego i przedmiotu obrabianego, jeziorko stopu stopniowo krzepnie, a na przedmiocie obrabianym powstaje wymagana warstwa osadu stopu.

Charakterystyka

W porównaniu z innymi metodami napawania, napawanie plazmowe ma wiele zalet, ponieważ wykorzystuje łuk plazmowy jako źródło ciepła i proszek stopowy jako metal wypełniający.

(1) Wysoka prędkość okładzin i wysoka wydajność.

(2) Penetracja jest kontrolowana, a stopień rozcieńczenia jest niski.

(3) Powierzchnia jest płaska i gładka, o dużej gęstości, a powierzchnia o grubości 0,5–5 mm może być wykonana jednorazowo.

(4) Stabilną warstwę powierzchniową można uzyskać w sposób ciągły przez długi czas, a powierzchnia powierzchniowa nie ma problemów z jakością, takich jak porowatość i jaglica.

(5) Proszek stopowy jest łatwy w przygotowaniu i może być stosowany w szerokiej gamie materiałów. Można wybrać materiały spawalnicze na bazie kobaltu, niklu, żelaza i miedzi, a ich recepturę można bezpośrednio dostosować do warunków pracy.

(6) W zależności od zapotrzebowania można go wyposażyć w specjalną maszynę, robota itp., co ułatwia automatyzację i zmniejsza pracochłonność.

(7) Stopień wykorzystania proszku jest wysoki i może wynosić ponad 75%.

Przegląd

Ślimak jako główna część maszyny do obróbki tworzyw sztucznych ma bardzo ograniczoną żywotność, jest więc wrażliwą częścią zamienną. W zastosowaniach przemysłowych w celu zwiększenia wydajności produkcji, ograniczenia przestojów sprzętu i konserwacji itp. Dlatego też obróbka wzmacniająca powierzchnię ślimaka (odporność na zużycie, odporność na wysoką temperaturę i odporność na korozję) jest realizowana metodą napawania plazmowego, aby spełnić wymagania warunków pracy.

Tworzywo

Ponad 90% producentów korpusów śrub maszynowych z tworzyw sztucznych stosuje stal 38CrMoAl (zaawansowana stal azotowana), a niektórzy stosują stal 42CrMo.

38CrMoAl to rodzaj zaawansowanej stali azotowanej, która jest głównie używana do azotowania części o wysokiej odporności na zużycie, wysokiej wytrzymałości zmęczeniowej i dokładnym rozmiarze po obróbce cieplnej lub różnych części azotowanych o niskim obciążeniu udarowym, ale wysokiej odporności na zużycie, takich jak wytaczadło, wrzeciono szlifierki, wrzeciono tokarki automatycznej, ślimak, precyzyjna śruba, precyzyjna przekładnia, zawór wysokociśnieniowy, trzpień, wskaźnik, szablon, rolka, imitacja formy, blok cylindra itp. Tłoczysko sprężarki, regulator, tuleja obrotowa i tuleja stała turbiny parowej, różne odporne na zużycie części wytłaczarki gumowej i plastikowej itp.

Technologia powierzchniowa

1.Materiał nawierzchniowy

Proszek stopowy na bazie niklu (ogólny nikiel 60) i proszek węglikowy na bazie niklu (dodawanie odpowiedniej proporcji proszku węglikowego do niklu 60 jako proszku bazowego zgodnie z zapotrzebowaniem produktu).

2.Wymagania dotyczące proszku

(1) Zgodnie z wymaganymi właściwościami produktów (odporność na zużycie, odporność na korozję, odporność na wysoką temperaturę) należy wybrać odpowiedni proszek stopowy.

(2) Współczynnik rozszerzalności cieplnej proszku stopowego powinien być zbliżony do współczynnika materiału matrycy. Aby uniknąć zbyt dużego współczynnika rozszerzalności cieplnej, który powoduje większe naprężenia skurczowe, a w rezultacie pękanie produktu. Pęknięcia można również kontrolować poprzez podgrzewanie wstępne i podtrzymywanie ciepła.

(3) Proszek stopowy jest proszkiem samotopliwym o dobrej płynności (najlepiej sprawdza się proszek kulisty) i jednorodnej wielkości cząstek. Stabilność powierzchni może zostać poprawiona.

(4) Prędkość podawania proszku jest jednolita i wynosi na ogół 10–30 g/min. Najlepszy zakres wielkości cząstek wynosi 150–300 mo. Zakres przepływu gazu wynosi 2,0–2,5 l/min.

3.Wymagania dotyczące śrub

Do obróbki powierzchni należy użyć proszku stopowego do polerowania śrub, a jej zadaniem jest upewnienie się, że powierzchnia śruby jest wolna od oleju, rdzy i widocznych wad.

4.Wymagania sprzętowe

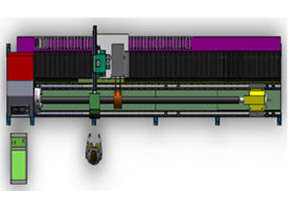

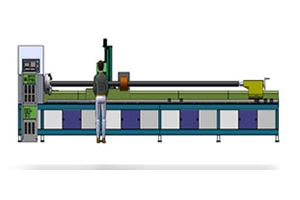

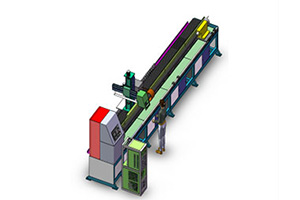

Sprzęt składa się ze spawarki plazmowo-proszkowej i automatycznego sprzętu spawalniczego.

(1) Spawarka plazmowo-proszkowa

Nasza firma produkuje trzy rodzaje spawarek plazmowo-proszkowych: dml-v02bd (100 A), dml-v03ad (160 A) i dml-v03bd (300 A). Moc urządzenia waha się od dużej do małej, co pozwala na dobór odpowiedniej mocy do rzeczywistych warunków pracy. Zasilacz silnika głównego charakteryzuje się wysoce zintegrowaną konstrukcją, wysoką wydajnością i niewielką objętością. Zbiornik wody chłodniczej jest wyposażony w sprężarkę o dużej mocy, która utrzymuje stałą temperaturę wody chłodniczej przez długi czas i zapewnia ciągłą pracę.