Zastosowanie technologii napawania plazmowego w celu wzmocnienia powierzchni wierteł PDC jest skutecznym sposobem na poprawę ich odporności na zużycie, udarność i odporność na korozję.

1. Etap przygotowawczy

(1) Określ materiał okładziny

- Najczęściej stosowane materiały okładzinowe:

- Stop na bazie kobaltu: wysoka odporność na zużycie i korozję.

- Stop na bazie niklu: odporny na utlenianie w wysokiej temperaturze i korozję chemiczną.

- Stopy na bazie żelaza: ekonomiczne i odpowiednie do zastosowań wymagających średniej odporności na zużycie.

- Stopy wzmacniane cząstkami ceramicznymi: np. WC (węglik wolframu), TiC (węglik tytanu) itp., które spełniają bardzo wysokie wymagania dotyczące odporności na zużycie.

(2) Określenie powierzchni okładziny

- Powłoka zgrzewana wierteł PDC zwykle ma na celu:

- Część boczna: w celu zwiększenia odporności na zużycie i zmniejszenia tarcia oraz strat podczas cięcia.

- Powierzchnia karkasu: w celu zwiększenia ogólnej odporności na korozję i uderzenia.

(3) Wstępna obróbka powierzchni

- Oczyścić obszar okładziny, aby usunąć olej, tlenki, powłoki i zanieczyszczenia.

- Obróbka mechaniczna poprzez szlifowanie lub piaskowanie w celu zwiększenia chropowatości powierzchni i polepszenia wiązania zespolonej warstwy okładziny z podłożem.

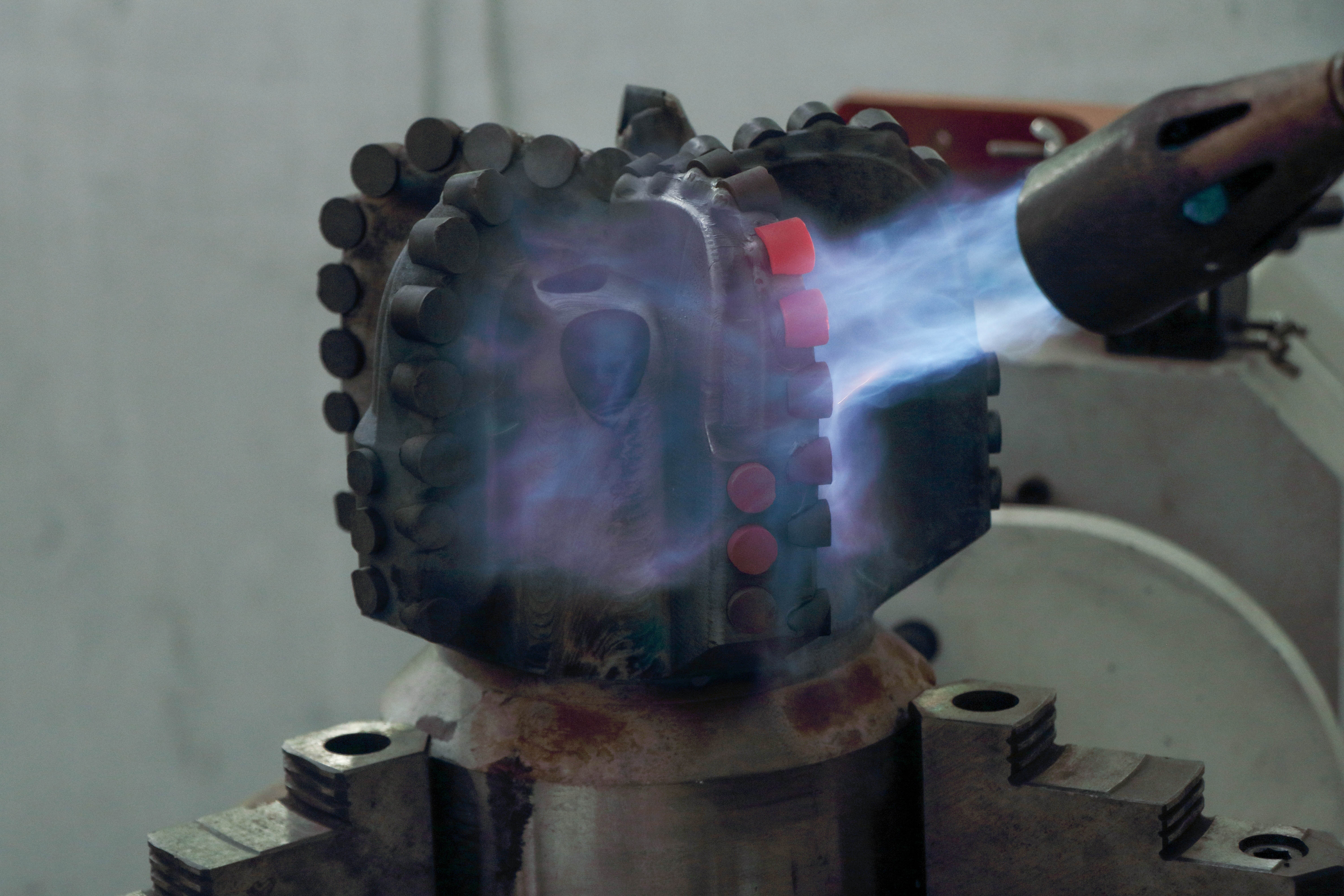

2. Realizacja procesu okładzinowego

(1) Instalacja urządzeń do napawania plazmowego

- Skład sprzętu:

Pistolet spawalniczy plazmowy, podajnik proszku, automatyczna spawarka plazmowaitp.

- Ustaw parametry kluczowe:

- Prąd i napięcie łuku: należy dobrać zależnie od materiału, który ma być powlekany, na ogół w zakresie 100–300 A.

- Dopływ ciepła: regulacja w celu kontrolowania odkształcenia podłoża i szybkości rozcieńczania.

- Szybkość podawania proszku: zwykle w zakresie 10~50 g/min, aby zapewnić jednorodność warstwy okładziny.

(2) Wykonanie okładziny

- Proces okładzin:

1. Zapłon łuku plazmowego, powstanie jeziorka topionego w wysokiej temperaturze.

2. Za pomocą układu podawania proszku, materiał proszkowy jest rozpylany do roztopionego zbiornika i wiązany metalurgicznie z podłożem.

3. zgodnie z kształtem wiertła, wzdłuż wyznaczonej ścieżki, aby zapewnić równomierne pokrycie, zapobiegając w ten sposób wyciekom pokrycia lub jego nadmiernemu stopieniu.

- Kontrola wpływu temperatury: zapobieganie przegrzaniu lub odkształceniu podłoża wiertła PDC poprzez dostosowanie parametrów łuku plazmowego i metody chłodzenia.

(3) Zabieg chłodzący

- Naturalne chłodzenie lub zastosowanie metody kontrolowanego chłodzenia, aby uniknąć pęknięć spowodowanych naprężeniami termicznymi.

3. Etap po leczeniu

(1) Kontrola jakości okładziny

- Kontrola wyglądu: należy sprawdzić, czy warstwa okładziny jest jednolita, bez pęknięć i dziur powietrznych.

- Testowanie wydajności: pomiar twardości, grubości (zwykle w zakresie 0,5 ~ 3 mm), wytrzymałości wiązania i innych wskaźników.

- Badania nieniszczące: Do wykrywania usterek wewnętrznych stosuje się badania ultradźwiękowe lub rentgenowskie.

(2) Wykończenie

- Jeżeli powierzchnia po nałożeniu powłoki metodą zgrzewania jest szorstka, konieczne jest jej toczenie lub szlifowanie, aby spełnić wymagania dotyczące rozmiaru i kształtu wierteł PDC.

(3) Optymalizacja wydajności

- Obróbka cieplna: w razie konieczności hartowanie lub odpuszczanie stopionej warstwy okładzinowej w celu dalszej optymalizacji jej właściwości organizacyjnych.

4. Środki ostrożności

1. Unikaj uszkodzeń spowodowanych przegrzaniem

- Podczas napawania plazmowego należy ściśle kontrolować ilość wprowadzanego ciepła, aby uniknąć uszkodzeń termicznych wkładki PDC i podłoża.

2. Dopasowanie materiałów

- Materiał powłoki powinien być dobrany do materiału podłoża wiertła PDC, aby zapewnić wytrzymałość połączenia i spójność działania.

3. Kontrola środowiska

- W miarę możliwości w środowisku o niskiej wilgotności lub w atmosferze gazu ochronnego, aby zapobiec utlenianiu, które mogłoby wpłynąć na jakość okładziny.

Proces ten można stosować w celu zwiększenia wydajności nowych bitów PDC, a także do naprawy zużytych bitów.

Czas publikacji: 09-01-2025