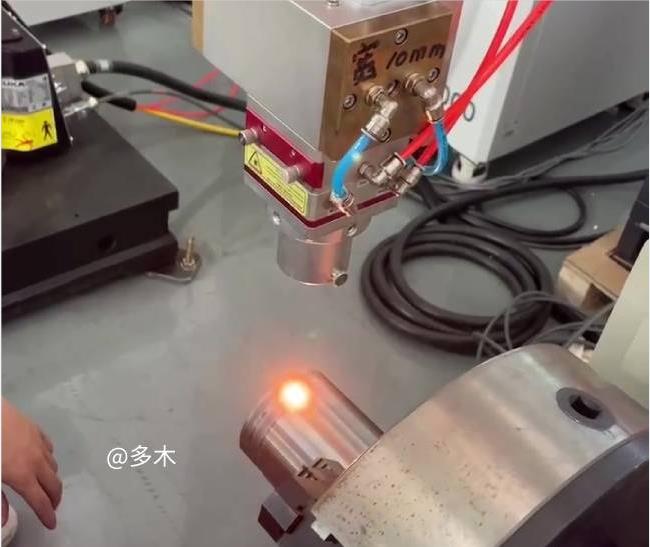

Lāzera sacietēšanas robots

Kvalitāte

Lāzera dzēšanai ir augsts jaudas blīvums, ātrs dzesēšanas ātrums, nav nepieciešams ūdens, eļļa un citi dzesēšanas līdzekļi, un tas ir tīrs un ātrs dzēšanas process. Gan indukcijas dzēšanai, gan liesmas dzēšanai, gan cementēšanas un dzēšanas procesiem, salīdzinot ar lāzera dzēšanas rūdīto slāni, ir augsta cietība (parasti augstāka par indukcijas dzēšanu 1–3 HRC), maza deformācija, viegli kontrolējama sildīšanas dziļums un sildīšanas trajektorija, viegli realizējama automatizācija, nav nepieciešama indukcijas dzēšana atbilstoši atbilstoša komponenta izmēra indukcijas spoles konstrukcijai. Lielu detaļu apstrādei nav nepieciešami cementēšanas dzēšanas un citi ķīmiskās termiskās apstrādes krāsns izmēru ierobežojumi, tāpēc daudzās rūpniecības jomās indukcijas dzēšana, ķīmiskā termiskā apstrāde un citi tradicionālie procesi pakāpeniski tiek aizstāti. Īpaši svarīgi ir tas, ka sagataves deformāciju pirms un pēc lāzera dzēšanas var gandrīz ignorēt, tāpēc tas ir īpaši piemērots augstas precizitātes detaļu virsmas apstrādei.

Lāzera rūdītā slāņa biezums parasti ir no 0,3 mm līdz 2,0 mm atkarībā no komponenta sastāva, izmēra un formas, kā arī lāzera apstrādes parametriem. Kad tiek rūdīta lielu zobratu zobu virsma un lielu vārpstas detaļu kakliņš, virsmas raupjums praktiski nemainās, un tas var apmierināt faktisko darba apstākļu vajadzības bez turpmākas mehāniskas apstrādes.

Lāzera kausēšanas dzēšanas tehnoloģija ir lāzera stara izmantošana, lai uzkarsētu substrāta virsmu virs kušanas temperatūras. Pateicoties substrāta iekšējai siltumvadītspējas dzesēšanai, kušanas slāņa virsma tiek ātri atdzesēta un sacietēta. Iegūtā kausējuma dzēšanas mikrostruktūra ir ļoti blīva, un mikrostruktūra dziļuma virzienā ir šādā secībā: kausējuma sacietēšanas slānis, fāzes maiņas sacietēšanas slānis, termiski ietekmētā zona un substrāts. Lāzera kausēšanas slānim ir dziļāks sacietēšanas dziļums, augstāka cietība un labāka nodilumizturība nekā lāzera dzēšanas slānim. Šīs metodes trūkums ir tāds, ka sagataves virsmas raupjums ir zināmā mērā bojāts, kas parasti ir jāatjauno ar turpmāku apstrādi. Lai samazinātu detaļu virsmas raupjumu pēc lāzera kausēšanas apstrādes un samazinātu turpmākās apstrādes apjomu, Huažunas Zinātnes un tehnoloģiju universitāte ir izstrādājusi īpašu lāzera kausēšanas dzēšanas pārklājumu, kas var ievērojami samazināt kušanas slāņa virsmas raupjumu. Metalurģijas nozarē ar lāzera kausēšanu apstrādāto dažādu materiālu ruļļu, vadotņu un citu sagatavju virsmas raupjums ir tuvu lāzera dzēšanas līmenim.

Lietišķie materiāli

Lāzera dzēšana ir veiksmīgi pielietota nodilstošo detaļu virsmas stiprināšanai metalurģijas, mašīnbūves un naftas ķīmijas rūpniecībā, īpaši nodilstošo detaļu, piemēram, ruļļu, vadotņu, zobratu un griešanas malu, kalpošanas laika uzlabošanā, un efekts ir ievērojams, un tas ir devis lielus ekonomiskus un sociālus ieguvumus. Pēdējos gados to arvien plašāk izmanto presformu, zobratu un citu detaļu virsmas stiprināšanā.

Praktiskais pielietojums

Lāzera dzēšanas tehnoloģiju var izmantot, lai stiprinātu dažādu vadotņu sliežu, lielu zobratu, kakliņu, cilindru sienu, veidņu, amortizatoru, berzes riteņu, rullīšu, rullīšu detaļu virsmu. Piemērots materiāls ir vidēja un augsta oglekļa satura tērauds, čuguns.

Lāzera dzēšanas pielietojuma piemērs: ar lāzera dzēšanu pastiprināta čuguna dzinēja cilindra kustīgā rasēšanas grāmata palielina tā cietību no HB230 līdz HB680, un tā kalpošanas laiks palielinās 2–3 reizes.

Zobrati ir plaši izmantota detaļa mašīnbūves nozarē. Lai uzlabotu zobratu nestspēju, ir nepieciešams sacietēt zobratu virsmu. Tradicionālajai zobratu sacietēšanas apstrādei ir divas galvenās problēmas, piemēram, virsmas ķīmiskā apstrāde, piemēram, cementēšana un nitridēšana, indukcijas virsmas rūdīšana, liesmas virsmas rūdīšana utt., proti, pēc termiskās apstrādes deformācija ir liela, un nav viegli panākt vienmērīgu sacietējušā slāņa sadalījumu pa zoba profilu, kas ietekmē zobrata kalpošanas laiku.

Raksturojums

1. Rūdīšanas detaļas nedeformējas, un lāzera rūdīšanas termiskais cikls ir ātrs.

2. Gandrīz nekādi bojājumi virsmas raupjumam, izmantojot plānu pārklājumu ar antioksidācijas aizsardzību.

3. Lāzera dzēšanas skaitliskā vadība bez plaisāšanas kvantitatīvas noteikšanas.

4. Skaitliskās vadības dzēšana lokālai, rievu un rievu dzēšanas vietai.

5. Lāzera dzēšana ir tīra un neprasa dzesēšanas līdzekļus, piemēram, ūdeni vai eļļu.

6. Rūdīšanas cietība ir augstāka nekā parastajai metodei, rūdīšanas slāņa mikrostruktūra ir laba, un izturība ir laba.

7. Lāzera dzēšana ir ātra uzsildīšana, pašdzēšana, nav nepieciešama krāsns izolācija un dzesēšanas šķidruma dzēšana, ir piesārņojuma nesaturošs, videi draudzīgs termiskās apstrādes process, ko var viegli ieviest lielas veidnes virsmas vienmērīgai dzēšanai.

8. Pateicoties ātrajam lāzera sildīšanas ātrumam, nelielajai siltuma skartajai zonai un virsmas skenēšanas sildīšanas dzēšanai, tas ir, tūlītējai lokālai sildīšanas dzēšanai, apstrādātās veidnes deformācija ir ļoti maza.

9. Tā kā lāzera stara novirzes leņķis ir ļoti mazs un tam ir laba virzība, tas var lokāli dzēst veidnes virsmu caur gaismas vadotnes sistēmu.

10. lāzera virsmas sacietēšanas slāņa dziļums parasti ir 0,3 ~ 1,5 mm.

Sastāvs

lāzers

Lāzera dzēšanai izmantotās iekārtas ietver pusvadītāju šķiedru izejas lāzeru, šķiedru lāzeru, pilnībā cietvielu lāzeru, starp kuriem pusvadītāju šķiedru izejas lāzers tiek plaši izmantots dzēšanas jomā.

Izvēloties lāzeru, jāņem vērā šādi aspekti:

1. Lāzera izvades laba stara kvalitāte, elektrooptiskā konversijas ātrums, šķiedras skaitliskā apertūra un režīma un režīma stabilitāte.

2. Lāzera izejas jaudas stabilitāte.

3. Lāzeram jābūt ar augstu uzticamību un jāspēj nodrošināt nepārtrauktu darbu rūpnieciskās apstrādes vidē.

4. Pašam lāzeram jābūt labai apkopei, defektu diagnostikai un sasaistes funkcijām;

5. Darbība ir vienkārša un ērta.

6. Iekārtu pārdošanas ražotāja ekonomiskās un tehniskās spējas, uzticamības pakāpe. Jāizvairās no pārspīlētas rīcības.

7. Vai ir garantēts iekārtu nodiluma detaļu papildu avots un piegādes kanāls ir vienmērīgs.

Attēlu displejs