플라즈마 분말 표면 처리기 DML-V03CD

DML-V03CD 작동 원리

플라즈마 분말 표면 처리는 플라즈마 아크를 열원으로 사용하는 표면 처리 기술의 일종으로, 플라즈마 아크에서 생성된 고온을 이용하여 합금 분말과 기판 표면을 빠르게 가열하여 용융, 혼합, 확산 및 응고시킵니다. 플라즈마 빔이 발사된 후, 자체 여기 및 냉각을 통해 고성능 합금층을 형성하여 부품 표면의 강화 및 경화를 실현합니다. 표면 처리층의 두께, 폭 및 경도는 관련 표면 처리 매개 변수를 조정하여 일정 범위 내에서 자유롭게 조정할 수 있습니다. 플라즈마 분말 표면 처리 후, 모재와 표면 처리재 사이에 높은 접합 강도를 갖는 용융 계면이 형성됩니다. 표면 처리층은 치밀한 구조, 우수한 내식성 및 내마모성을 가지며, 모재와 표면 처리재의 희석이 감소하고 재료 특성 변화가 거의 없습니다. 분말을 표면 처리재로 사용하면 합금 설계의 선택성을 향상시킬 수 있으며, 특히 내화 재료를 성공적으로 오버레이하여 공작물의 내마모성과 내마모성을 향상시킬 수 있습니다. 고온, 내식성.

DML-V03CD 기술적 장점

1. 결과는 클래딩 합금층이 가공물 기판과 금속학적 결합을 가지고 있으며, 결합 강도가 높다는 것을 보여줍니다.

2. 플라즈마 아크 표면처리의 희석률은 5%~10% 이내로 조절 가능합니다.

3. 표면처리 공정의 기계화, 자동화가 용이합니다.

4. 복잡한 전처리 과정 없이 부식되고 기름진 금속 부품 표면에 직접 플라즈마 표면 처리를 수행할 수 있습니다.

5. 다른 플라즈마 스프레이 용접 장비와 비교했을 때 구조가 간단하고, 에너지가 절약되며, 조작과 유지 보수가 쉬운 장점이 있습니다.

6. 플라즈마 아크는 고온, 집중된 에너지, 좋은 안정성, 가공물의 잔류응력과 변형이 작은 장점이 있습니다.

7. 제어성이 우수합니다. 플라즈마 아크의 분위기, 온도 등의 매개변수는 출력, 가스 종류, 유량, 노즐 구조 크기 등을 변경하여 조절할 수 있어 효율적인 자동 생산을 실현하고 노동 생산성을 향상시킵니다.

8. 다양한 소재가 사용됩니다. 경화 합금 분말은 증착 소재로서 주조, 압연, 신선 및 기타 가공 기술에 제한을 받지 않습니다. 다양한 성능 요건에 따라 합금 분말의 조성을 다양하게 구성할 수 있습니다. 특히 와이어링은 어렵고 분말화는 쉬운 경질 내마모 합금에 적합하여 경화층의 필요한 성능을 얻을 수 있습니다.

DML-V03CD 호스트 매개변수

| N아메 | 플라즈마 분말 용접기 | |||

| 모델 | DML-V03CD | |||

| C카테고리 | 집회 | 구조적 매개변수 | D아타 | |

|

용접기 전원 공급 장치 | 고도로 통합된 올인원 머신

| 정격 전압(V) | AC380 50Hz | |

| 정격 입력 전력(KW) | 25KW | |||

| 기능 선택 | 연속용접 | 펄스 용접 | ||

| 아크 전류(A) | 3-20 | 3-20 | ||

| 용접 전류(A) | 3-500 | 3-500 | ||

| 베이스 전류(A) | 3-500 | 3-500 | ||

| 현재 상승 시간(초) | 0-5.0 | 0-5.0 | ||

| 현재 드롭 시간(초) | 0-5.0 | 0-5.0 | ||

| 펄스 용접 시간(MS) |

| 1-999 | ||

| 용접 간격(MS) |

| 10-990 | ||

| 사전 급식 시간(초) | 0-5 | |||

| 지연 분말 공급 시간(초) | 0-5 | |||

| 가스 보호 시간(초) | 1-20 | |||

| 부하 지속율(%) | 90 | |||

| 무게(kg) | 161 | |||

| 치수(mm) | 800*500*1558 | |||

| 냉각 시스템 | 에어컨 냉장 | 전력(W) | 2000 | R22냉장고 |

| 압축기 전력(HP) | 1/2 | 파나소닉 | ||

| 정격 배기 공기량(m³/h) | 600 | |||

| 정격 열 방출량(W) | 2200 | |||

| 팬의 정격 전력(W) | 36 | 독일의 EBM | ||

| 내부 물 저장(L) | 8.5 | 304 스테인리스 스틸 | ||

| 펌프 파워(W) | 90 | 사우스 스페셜 펌프 | ||

| 정격 헤드(M) | 21 | |||

| 정격 유량(m³/h) | 1.1 | |||

| 전면 소음(디비에이) | 52 | 두꺼워진 강판용 베이킹 페인트 | ||

| 용접 토치 | 통합 다이캐스팅 | 분말 분무 형태 | 더블 홀 테이퍼 대칭 분말 공급 | |

| 적용 전류(A) | 5-300 | |||

| 분말(메쉬)에 적합 | 100-270 | |||

| 지속 가능한 근무 시간(h) | >20 | |||

| 토치 홀더와 토치 와이어의 길이(M) | 8 | |||

| 수냉 모드 | 용접 토치 노즐의 수냉 | |||

| 분말 공급기 | 분말 공급 형태 | 임펠러를 통한 정확한 분말 공급 | ||

| C제어 모드 | 모터 직접 구동 | |||

| 저장 용량(KG) | 8 | |||

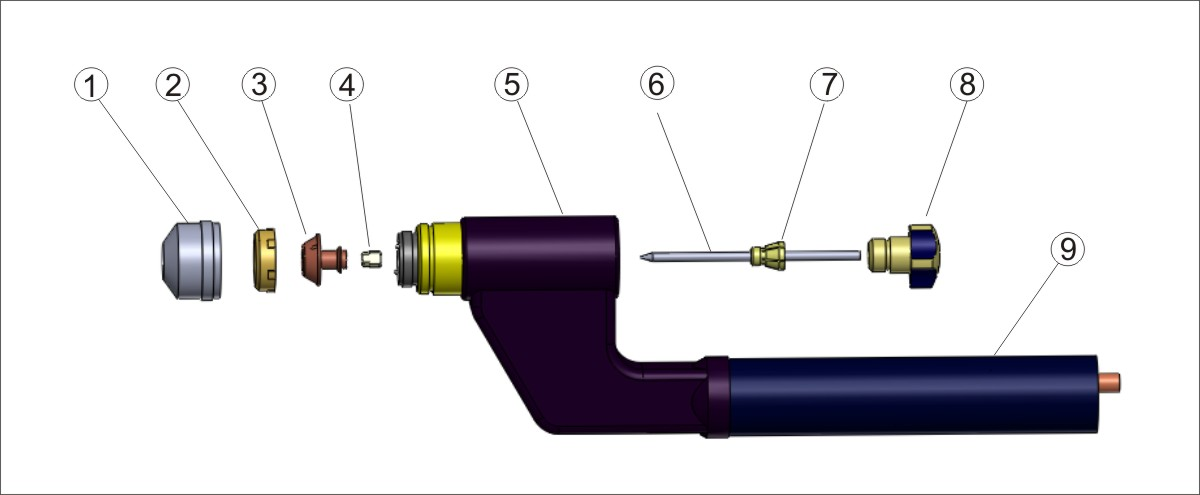

플라즈마 용접 토치의 구조도

(300A 스택 용접 건의 개략도)

1 가스 실드 2 구리 노즐 잠금 링 3 구리 노즐 4 중간 링 5 표면 처리 건 본체 6 텅스텐 전극 7 텅스텐 전극 클램프 8 용접 건 캡

구성 목록

| 이름 | 사양 구성 | 모델 | Q수량 | 비고 | |

| 플라즈마 스택 용접기 | DML-V03CD | 1 | |||

| 플라즈마 용접 토치 | 1 | ||||

| 분말 공급기 | 1 | (정확한 임펠러형 분말 공급) | |||

| 아르곤 감압기 | 0-25 | yqAr-731L | 2 | 떠다니는 공 | |

| 풋 컨트롤 스위치 | 1 | ||||

| 냉각수 탱크 | 1 | (2P 냉장) | |||

| 도구 상자 | 1 | 일반 액세서리 포함 | |||

| I지시사항 | 1 | ||||

| 보증서 | 1 | ||||

| 디밍 캡 | 1 | ||||

| G둥근 와이어 | 1 | ||||

| 가스 호스 | M | 사용자의 실제 요구에 따라 | |||

DuoMu의 플라즈마 용접기와 시중의 플라즈마 용접기의 차이점

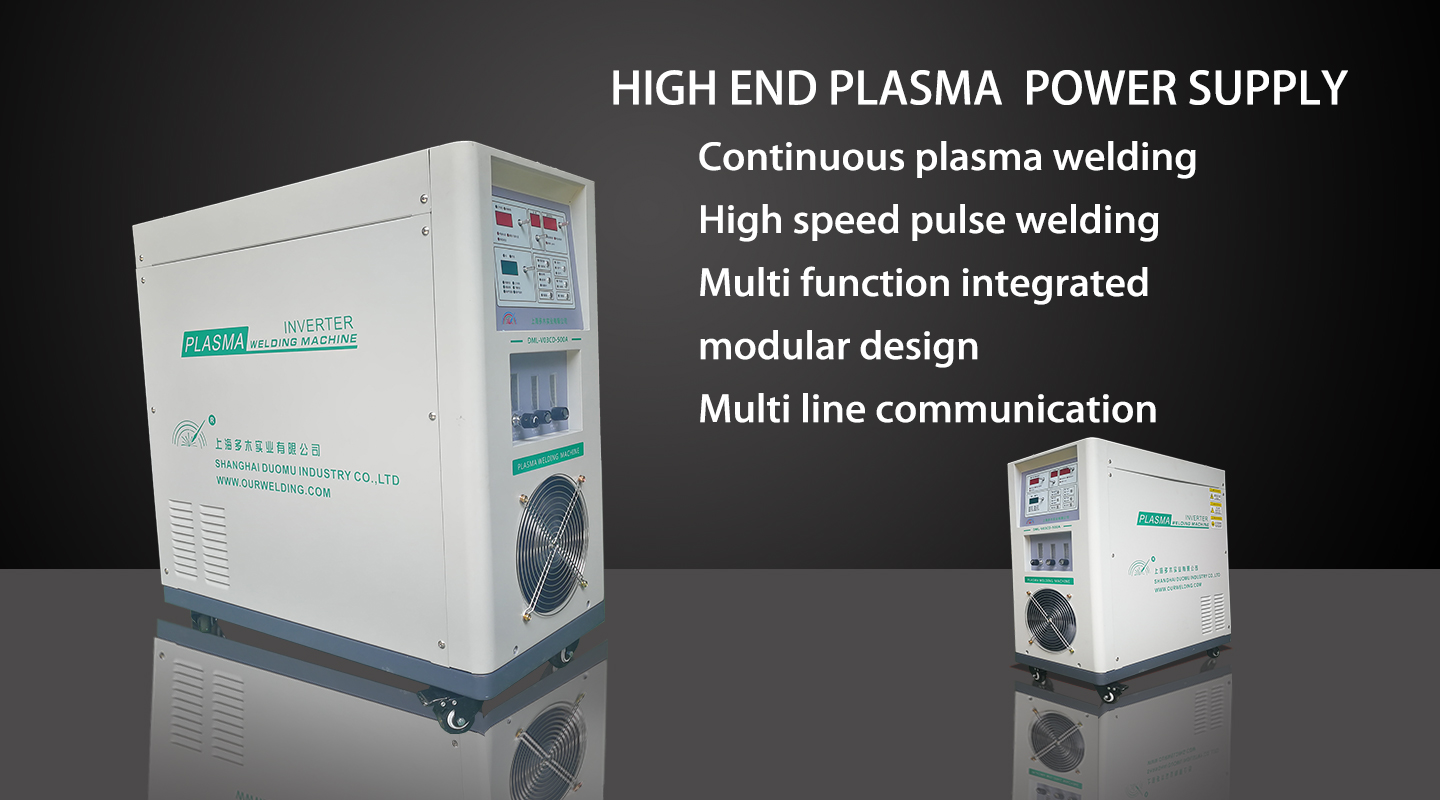

용접기 전원 공급 장치:현재 시중에 판매되는 대부분의 플라즈마 분말 스택 용접기는 고출력이며, 이는 플라즈마 전원 공급 문제로 인해 발생합니다. 현재 고출력 플라즈마 스택 용접기는 주로 대출력 및 소출력 아르곤 아크 용접기 두 대로 구성되어 있으며, 소출력 아르곤 아크 용접기가 주 아크를 유도하고 고출력 아르곤 아크 용접기가 주 아크를 유도합니다. DuoMu의 플라즈마 스택 용접기는 이러한 문제를 해결하기 위해 순수 플라즈마 전원 공급 시스템을 사용하고 크기가 작고 무게가 가벼워 어떤 상황에도 적합합니다.

플라즈마 토치:현재 시중에 판매되는 대부분의 플라즈마 스택 용접기는 외부 분말 공급 시스템을 채택하고 있으며, 용접기 손잡이 역시 일반 재질로 제작되어 사용 중 분말 막힘이나 누전이 발생하기 쉬워 정상적인 생산 요구와 사용자의 생명 안전에 심각한 영향을 미칩니다. DuoMu의 플라즈마 스택 용접기는 내장 분말 공급 시스템을 채택하고 있으며, 용접기 손잡이는 폴리에틸렌 절연 재질로 제작되어 다양한 문제를 해결했습니다. 용접기의 통전 전류는 기계의 전체 부하를 감당하기에 충분하지 않습니다.

분말 공급기:현재 시중에는 스크레이퍼 방식의 분말 공급 방식이 플라즈마 스택 용접기에 사용되고 있습니다. 이러한 분말 공급 방식은 분말 공급 불균일 및 분말 막힘을 유발하여 정상적인 생산에 지장을 초래합니다. DuoMu의 플라즈마 스택 용접기는 최첨단 임펠러 방식의 분말 공급 방식을 채택하여 분말 공급 크기와 속도를 정확하게 제어함으로써 이러한 문제를 해결합니다.

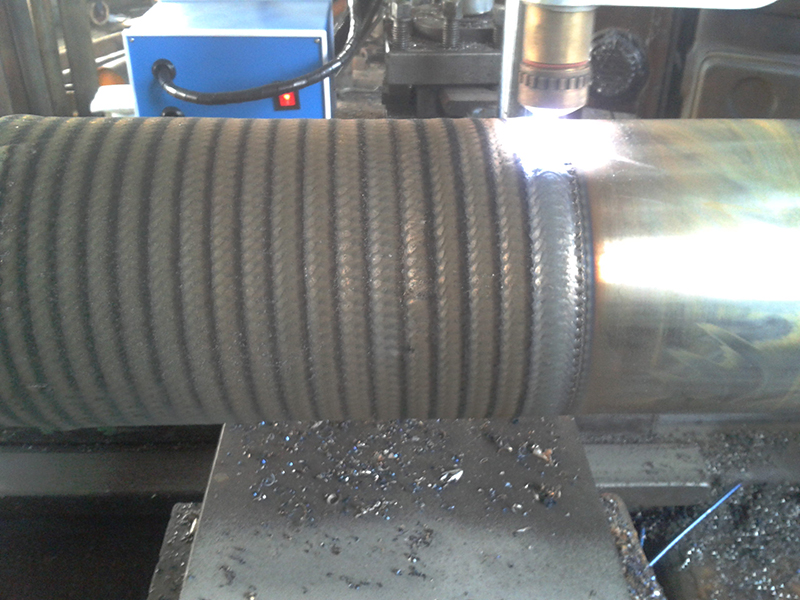

사례

용접기 전원 공급 장치:현재 시중에 판매되는 대부분의 플라즈마 분말 스택 용접기는 고출력이며, 이는 플라즈마 전원 공급 문제로 인해 발생합니다. 현재 고출력 플라즈마 스택 용접기는 주로 대출력 및 소출력 아르곤 아크 용접기 두 대로 구성되어 있으며, 소출력 아르곤 아크 용접기가 주 아크를 유도하고 고출력 아르곤 아크 용접기가 주 아크를 유도합니다. DuoMu의 플라즈마 스택 용접기는 이러한 문제를 해결하기 위해 순수 플라즈마 전원 공급 시스템을 사용하고 크기가 작고 무게가 가벼워 어떤 상황에도 적합합니다.

플라즈마 토치:현재 시중에 판매되는 대부분의 플라즈마 스택 용접기는 외부 분말 공급 시스템을 채택하고 있으며, 용접기 손잡이 역시 일반 재질로 제작되어 사용 중 분말 막힘이나 누전이 발생하기 쉬워 정상적인 생산 요구와 사용자의 생명 안전에 심각한 영향을 미칩니다. DuoMu의 플라즈마 스택 용접기는 내장 분말 공급 시스템을 채택하고 있으며, 용접기 손잡이는 폴리에틸렌 절연 재질로 제작되어 다양한 문제를 해결했습니다. 용접기의 통전 전류는 기계의 전체 부하를 감당하기에 충분하지 않습니다.

분말 공급기:현재 시중에는 스크레이퍼 방식의 분말 공급 방식이 플라즈마 스택 용접기에 사용되고 있습니다. 이러한 분말 공급 방식은 분말 공급 불균일 및 분말 막힘을 유발하여 정상적인 생산에 지장을 초래합니다. DuoMu의 플라즈마 스택 용접기는 최첨단 임펠러 방식의 분말 공급 방식을 채택하여 분말 공급 크기와 속도를 정확하게 제어함으로써 이러한 문제를 해결합니다.

표면

라운드 롤