레이저 클래딩의 분말 공급 모드에 대한 논의

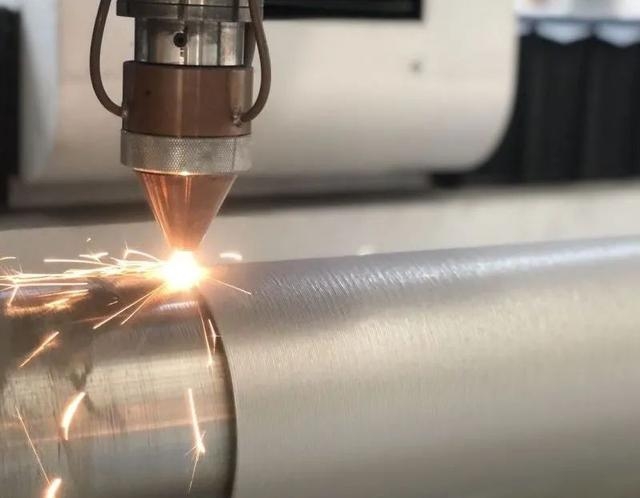

레이저 클래딩은 강화 금속 부품의 제조 및 수리를 위한 새로운 기술로, 항공우주, 자동차 제조, 석유화학 등 다양한 분야에서 널리 사용되고 있습니다. 클래딩 장비의 핵심 구성 요소 중 하나인 분말 공급기의 성능은 클래딩층의 품질에 직접적인 영향을 미치며, 점차 주목을 받고 있습니다. 현재 레이저 클래딩에는 사전 설정 분말 공급 방식과 동기식 분말 공급 방식, 두 가지 일반적인 분말 공급 방식이 있습니다.

사전 설정된 분말 공급 모드

코팅할 합금 분말 소재를 모재 표면에 미리 도포한 후, 레이저 빔을 이용하여 합금 예비 코팅층 표면을 스캔합니다. 예비 코팅층 표면은 레이저 에너지를 흡수하여 온도를 높이고 용융합니다. 동시에 표면의 열은 열전도를 통해 내부로 전달됩니다. 레이저 빔이 발사된 후, 용융 금속은 모재 표면에서 빠르게 응고되어 야금학적으로 결합된 합금 클래딩층을 형성합니다. 이 방식은 효율이 높고 코팅 두께가 균일하며 모재와 견고하게 결합된다는 장점이 있지만, 분말 활용률이 낮아 특수 장비와 기술이 필요하다는 단점이 있습니다.

동기식 분말 공급 모드

합금 소재는 특수 컨베이어를 통해 레이저 작용 영역으로 직접 이송됩니다. 용융 영역에 도달하기 전에 분말은 빔을 통과하여 적열 상태로 가열됩니다. 용융 영역에 떨어진 후 즉시 용융되어 모재 및 분말과 함께 이송되어 합금 클래딩 층을 형성합니다. 동기식 분말 공급 방식에는 동기식 측면 분말 공급과 동축 분말 공급이 있습니다. 동기식 측면 분말 공급은 구조가 간단하고 가격이 저렴하지만, 분말 이용률이 높지 않고 클래딩 품질이 상대적으로 낮습니다. 평면 및 축 레이저 클래딩에 적용할 수 있습니다. 동축 분말 공급은 구조가 복잡하고 분말이 예열되어 있으며 클래딩 품질이 좋고 다재다능합니다.

레이저 클래딩 기술의 급속한 발전과 클래딩층의 가공 정확도 및 품질 요구 사항의 향상으로 인해 레이저 클래딩 가공을 위한 고성능 분말 공급 장치를 개발하는 것이 특히 중요합니다.

게시 시간: 2022년 8월 24일