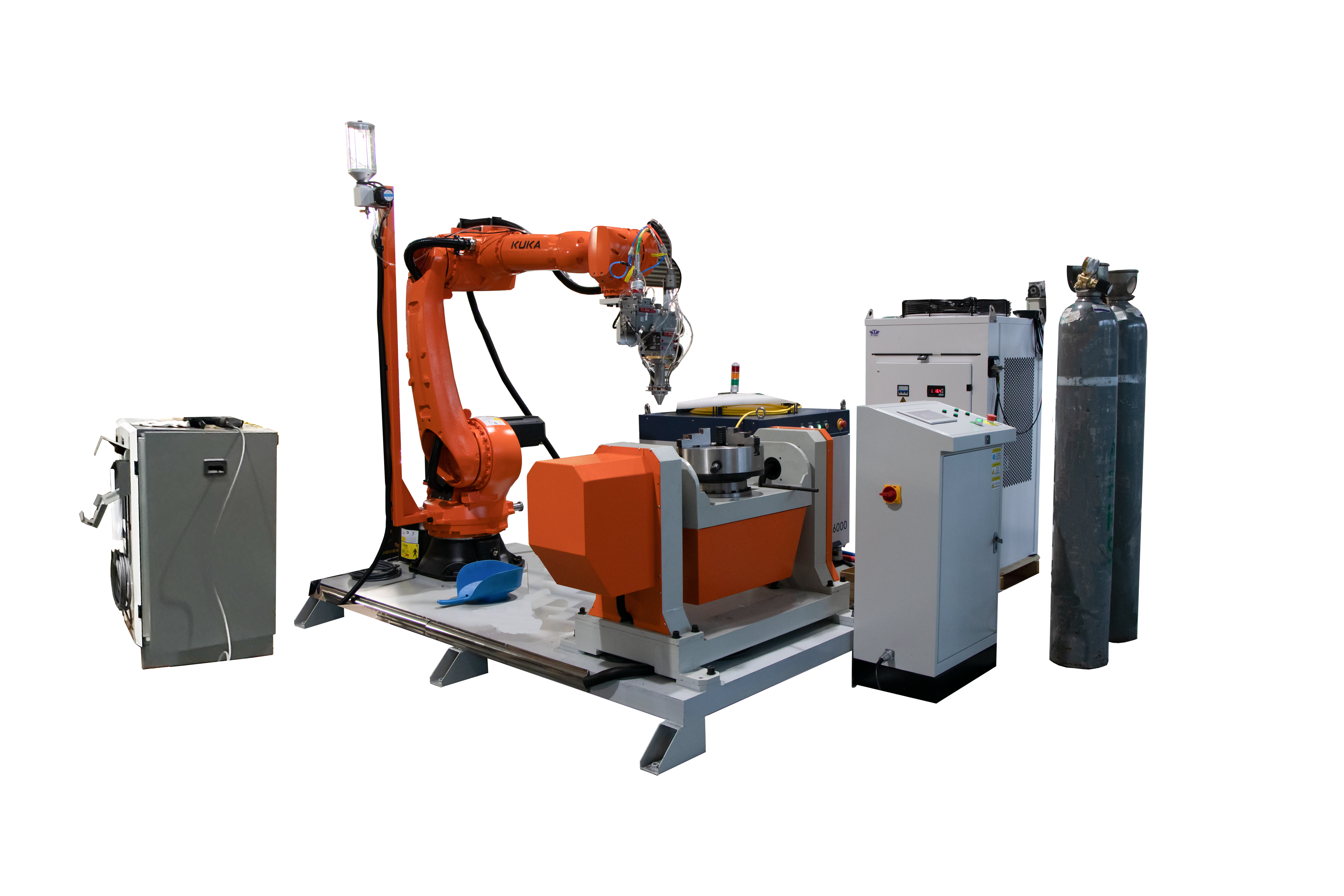

자동 레이저 클래딩 및 용접 장비고에너지 레이저 빔을 이용하여 합금 분말이나 와이어와 같은 클래딩 재료를 금속 기판 표면에 녹여 클래딩하는 산업 장비입니다. 이 기술은 마모, 부식, 고온 저항과 같은 가공물의 표면 특성을 향상하는 동시에 비용을 절감하고 부품 수명을 연장합니다. 자동화된 시스템은 높은 정밀도와 효율적인 작동을 보장하며, 복잡한 부품의 대량 생산 및 수리에 적합합니다.

I. 작동 원리

1. 레이저 빔 초점:고에너지 레이저 빔은 광학 시스템을 통해 작업물 표면에 집중됩니다.

2. 재료 용해:융합된 재료(분말이나 와이어)는 분말 공급기나 와이어 공급기 시스템을 통해 레이저 용융 풀로 공급됩니다.

3. 풀 형성:레이저는 기판 표면을 녹여 용융 풀을 형성하고, 여기서 클래딩 재료가 기판에 융합됩니다.

4. 빠른 냉각:융합층은 급속히 냉각되고 응고되어 기본 재료와 야금학적으로 결합된 융합층을 형성합니다.

II.장비의 구성

1. 레이저 시스템

- 레이저 유형:파이버 레이저, CO₂ 레이저, 반도체 레이저.

- 전력 범위: 일반적으로 사이500W그리고10kW, 프로세스 요구 사항에 따라 다릅니다.

3. CNC 모션 시스템

- 3축/5축 CNC 플랫폼: 레이저 헤드 또는 작업물의 움직임을 제어하여 복잡한 형상의 클래딩을 실현합니다.

- 로봇 시스템: 복잡한 작업물의 다각도 가공에 적합합니다.

4. 냉각 시스템

- 레이저 냉각: 일반적으로 레이저가 안정적으로 작동하도록 수냉 시스템을 채택합니다.

- 공작물 냉각: 과열로 인한 변형이나 성능 저하를 방지합니다.

5. 자동 제어 시스템

- 소프트웨어 시스템:치사한 사람/캠자동화된 생산을 지원하는 프로그래밍.

- 모니터링 시스템: 용융 과정 동안 온도, 레이저 출력 및 용융 풀 상태를 실시간으로 모니터링합니다.

III. 공정 특징 및 장점

1. 높은 정밀도와 효율성

- 레이저 빔 제어가 정밀하며, 클래딩층의 두께를 범위 내에서 제어할 수 있습니다.0.1~5mm.

- 자동화된 제어 시스템은 처리의 일관성과 효율성을 보장합니다.

2. 강력한 소재 호환성

- 다양한 클래딩 재료 지원:철 기반, 니켈 기반, 코발트 기반 합금그리고복합재료.

- 서로 다른 재료 간의 복합 클래딩을 실현하고 성능을 향상시킬 수 있습니다.

3. 작은 열영향부

- 국소 가열 방식의 레이저 클래딩으로 기판의 변형이 적어 정밀 부품 가공에 적합합니다.

4. 금속 접합

- 클래딩층과 기본 소재 사이의 금속 접합으로 접합 강도가 높고 박리나 벗겨짐 문제가 발생하지 않습니다.

5. 수리 및 강화

- 금형, 베어링, 엔진 부품 등 마모되거나 손상된 고가 부품을 수리하는 데 적합합니다.

IV. 응용 분야

•금형 제작 및 수리

•항공우주

•자동차 산업

•석유화학 산업

•중장비

V. 장비 선택의 핵심 사항

1. 레이저 전력 요구 사항

- 박층 클래딩:500W-2kW

- 두꺼운 층 용접:3kW-10kW

2. 가공 정밀도

- 높은 정밀도가 요구되는 경우, 폐루프 제어 시스템을 갖춘 장비를 선택하세요.

3. 용융재료 종류

- 작업물의 재질과 사용 환경에 따라 적절한 분말 공급 또는 와이어 공급 시스템을 선택하세요.

4. 작업 공간 및 유연성

- 장비 테이블이나 로봇 팔의 동작 범위가 생산 요구 사항을 충족하는지 확인하세요.

VI. 미래 발전 추세

1. 지능형 제어

- 인공지능과 머신러닝을 통합하여 코팅 공정의 매개변수를 최적화하고 처리 품질을 개선합니다.

2. 복합 클래딩 기술

- 더 높은 성능에 대한 요구사항을 충족하기 위해 다층 복합재료 클래딩을 개발했습니다.

3. 환경 보호 및 에너지 절약

- 자원 소비를 줄이기 위해 더욱 효율적이고 에너지 소비가 낮은 레이저 클래딩 시스템을 개발합니다.

자동 레이저 클래딩 및 용접 장비현대 제조 산업에서 중요한 기술 도구로, 높은 정밀도, 자동화 및 재료 호환성 덕분에 다양한 고급 제조 및 수리 분야에서 널리 사용됩니다.

게시 시간: 2024년 12월 2일