精密マイクロプラズマアーク溶接機

特徴

1、マイクロプラズマアーク溶接により、箔やシートを溶接することができます。アークエネルギーが高く、溶接熱影響部が小さく、溶接変形が非常に小さいです。

2、アーク柱は剛性が高く、穴効果が小さく、溶接速度が速く、生産効率が高く、通常のアルゴン溶接の3〜6倍です。

3、溶接欠陥が少なく、溶接可能な材料が多く、溶接品質が高い。

4、優れた繰り返し生産、ノズル内の電極の収縮、汚染や燃焼が起こりにくい。

5、プラズマアークはエネルギー密度が高く、アーク柱温度が高く、浸透能力が強いです。

6、アーク柱は細く、溶け込みが強いため、薄肉ワークを直接溶接することができ、準備時間を短縮できます。厚さ0.3~1mmの鋼材は、開先なしで両面溶接・成形(片面溶接・両面成形)が可能で、応力変形も小さいです。

Dml-v01aホストパラメータ

| 精密マイクロプラズマアーク溶接機 | |||

| 主な技術的パラメータとモデル | DML-V01A | ||

| 連続溶接 | パルス溶接 | 精密パルス溶接 | |

| アーク電流(a) | 2.0~5.0 | ||

| 溶接電流(a) | 0.1-10-40 | ||

| ベース電流(a) | 0.1-10-40 | ||

| 立ち上がり時間(秒) | 0.0~5.0 | ||

| 降下時間(秒) | 0.0~5.0 | ||

| 溶接時間(MS) |

| 1-500 | 1-500 |

| 間隔時間(MS) |

| 10~500 |

|

| 事前に航空便で配送 | 1-10 | ||

| ガス時間遅延(秒) | 1-20 | ||

| イオンガス(L / 分) | 0.25~2.5 | ||

| 保護ガス(L /分) | 1-25 | ||

| 入力電圧(V) | AC220V、50Hz | ||

| 定格入力容量(kVA) | 1.1 | ||

| 負荷持続率(%) | 60% | ||

| 重量(kg) | 28 | ||

| 電源の外形寸法(mm) | 590*330*300 | ||

利点

1、溶接ストリップの厚さはアルゴンアーク溶接よりも薄く、通常0.3~0.5mmです。カールすることなく溶接でき、溶接品質も良好です。

2、パイプの連続自動溶接では、プラズマアーク長の変化が溶接品質にほとんど影響を与えません。これはアルゴンアーク溶接の場合と異なります。

3、溶接電流が非常に小さい場合(3A未満)、マイクロプラズマアークの安定性は良好ですが、アルゴンアークの安定性は低くなります。

4、マイクロプラズマアークは熱が集中するため、アルゴンアーク溶接に比べて溶接速度が速く、生産性が高くなります。

5、ステンレス鋼、非鉄金属、耐火金属など、さまざまな金属を溶接できます。

応用分野

1、電子・電気部品(熱電対、モーター、珪素鋼板など)

2、器具、医療機器(金属ベローズ、精密機器部品等)

3、特殊金属の溶接(チタン、ニッケル、モリブデンなどの特殊金属でも効率的な溶接が可能です)

4、航空機および航空宇宙(航空機アクセサリー、宇宙ステーションアクセサリー、リレー、ガスセンサーなど)

超薄肉パイプの連続自動マイクロプラズマアーク溶接は、密閉式圧縮アーク溶接のプロセスに似ています。溶接ダイススリーブと溶接トーチの間に絶縁スリーブを設置することで、プラズマ溶接トーチと金属部品間の確実な絶縁を確保しています。同時に、保護アルゴンが小さなチャンバーに密封されています。超薄肉パイプのマイクロプラズマアーク溶接のプロセスパラメータは、アルゴンアーク溶接のパラメータよりも多くあります。溶接電流、溶接速度、保護ガス流量に加えて、作動ガス流量、保護ガス組成も溶接品質に影響を与えます。経験上、超薄肉パイプの生産性に影響を与える主なプロセスパラメータは、溶接電流、作動ガス流量、ノズル穴径です。

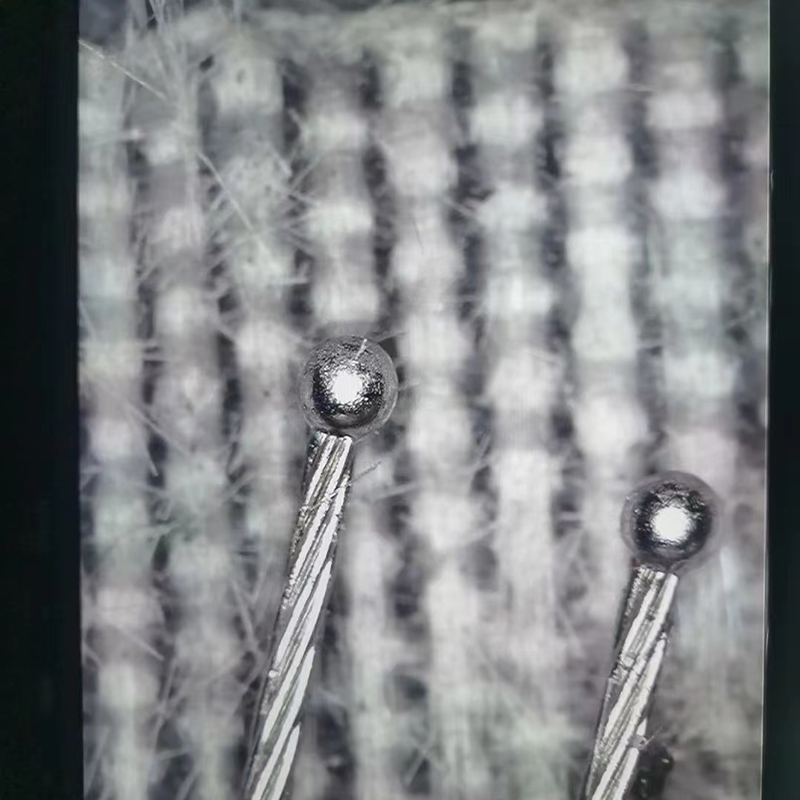

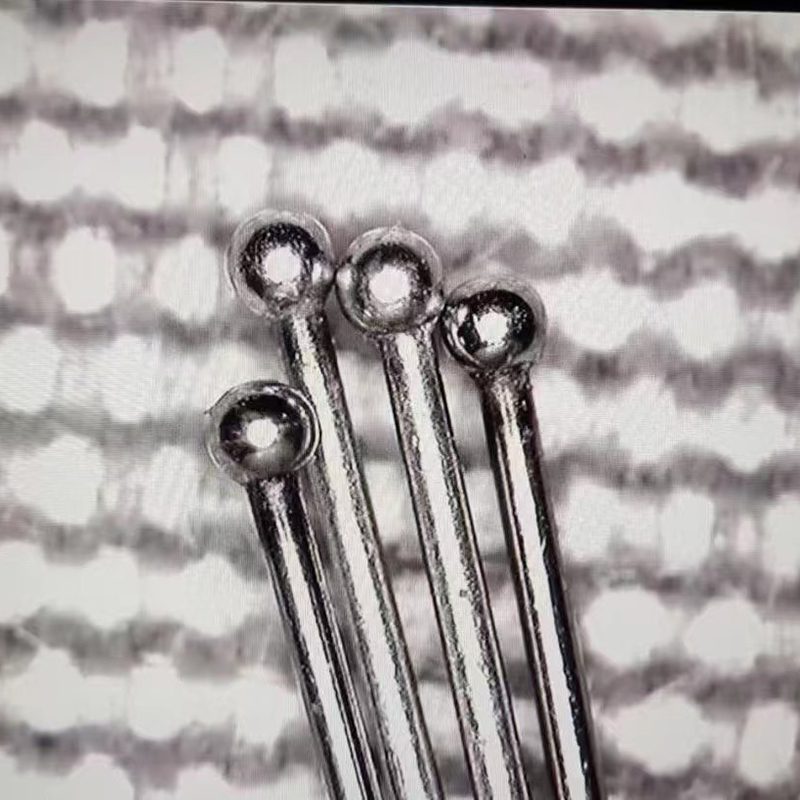

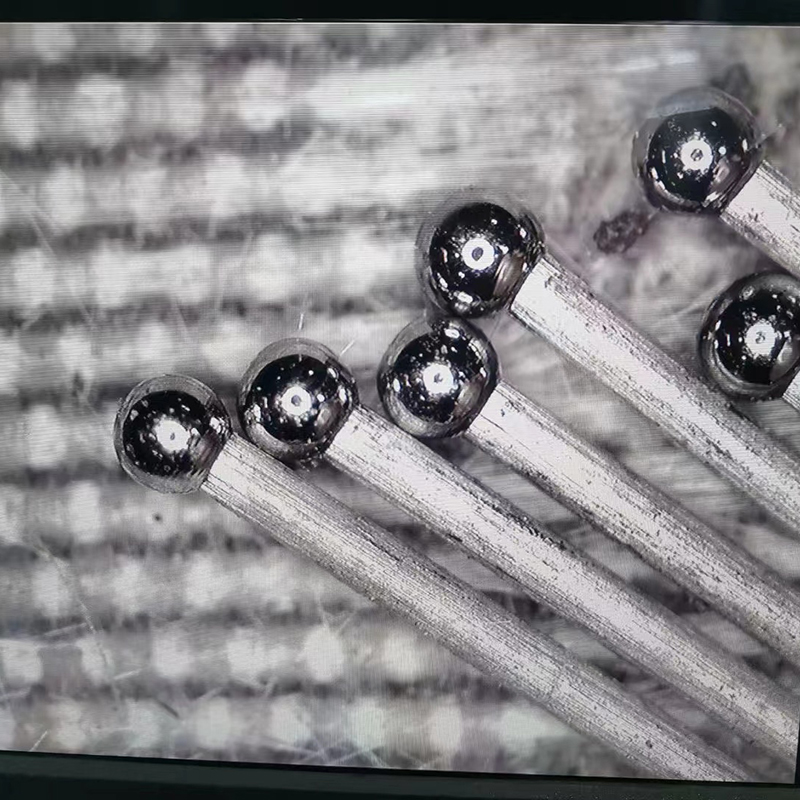

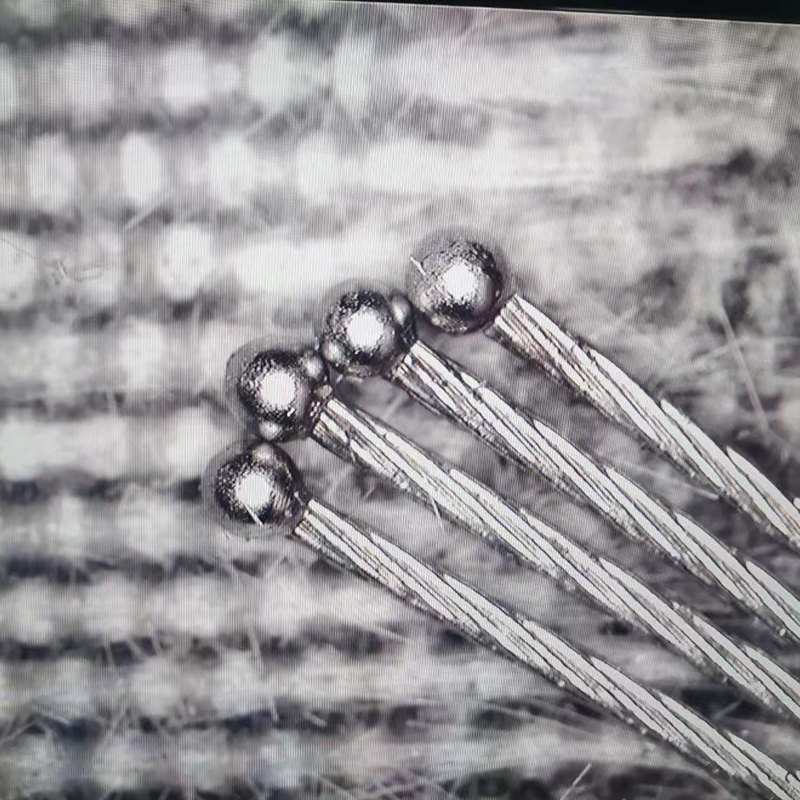

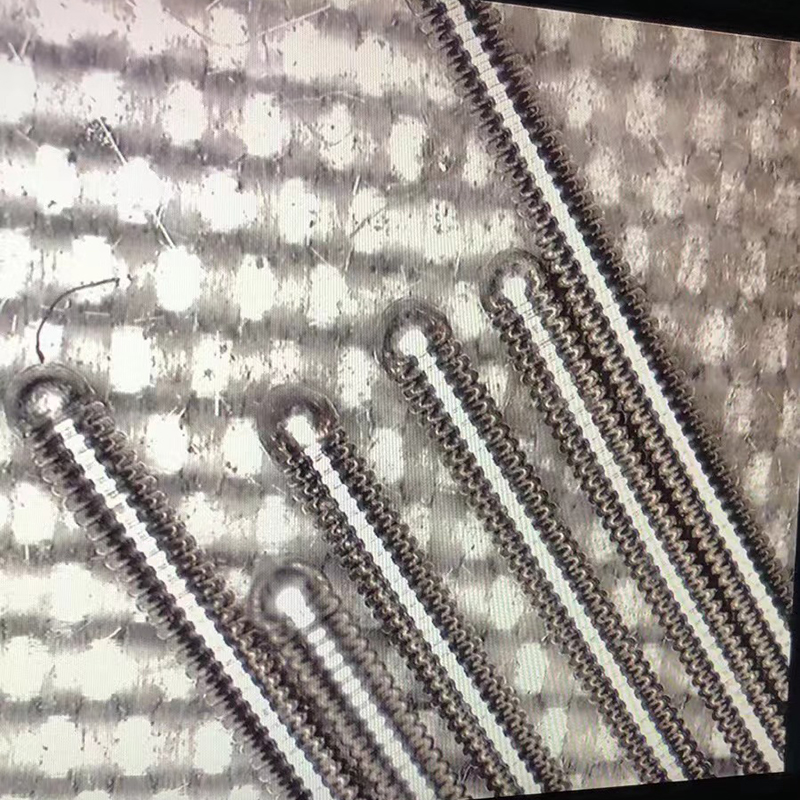

画像表示