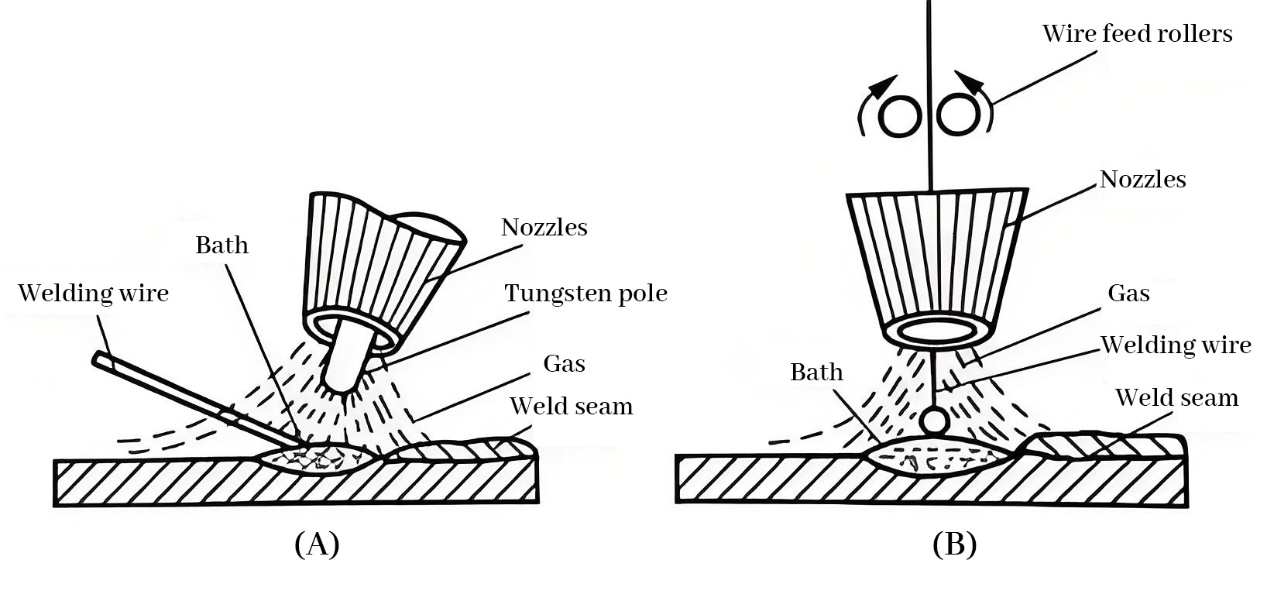

TIG溶接(TIG溶接、タングステン不活性ガス溶接)は、不活性ガス(主にアルゴン)の保護下で、非溶融タングステン電極を使用するアーク溶接プロセスの一種です。このプロセスは、高品質の溶接結果で広く知られており、特にステンレス鋼、アルミニウム、マグネシウムとその合金、およびその他の耐火性または酸化しやすい金属材料の溶接に、幅広い溶接材料に適用できます。

TIG溶接の動作原理

TIG溶接の基本原理は、タングステン電極とワークピースの間にアークを発生させ、アークによって発生した高温を利用してワークピースを溶融し、溶接継手を形成することです。溶接プロセスでは、タングステン電極は溶融に関与せず、不活性ガス(通常はアルゴン)を使用してアークゾーンと溶融池を保護し、大気中の酸素、窒素、その他の溶接部への汚染を防ぎ、溶接品質を確保します。

TIG溶接の構成要素

1.溶接機:電流を供給し、アークの電力を制御するために使用されます。

2. タングステン電極:非溶融電極であるため、耐熱性が高く、消耗しにくいという特性があり、TIG溶接に非常に適しています。

3. トーチ: TIG 溶接の主なツールであるトーチにはタングステン電極が含まれており、不活性ガスがトーチ ノズルを通って流れ、アークと溶融池を保護します。

4. 不活性ガス(アルゴン):主にアークと溶融池を保護し、空気中の酸素と窒素による溶接領域の汚染を防ぐために使用されます。

5. フィラーメタル(オプション):必要に応じて、手充填ワイヤを使用して溶接材料を補充することができます。

TIG溶接の利点

1. 高い溶接品質: アルゴンガスの保護効果により、溶接プロセスは酸化されにくく、溶接は滑らかで、スパッタがなく、溶接欠陥が少なくなります。

2. 高い溶接精度:薄板、精密部品の溶接に適しており、小さなアークを制御でき、非常に細かい溶接を実現します。

3. 多様な材料への適用性: TIG 溶接は、さまざまな材料、特にステンレス鋼、アルミニウム、チタン、ニッケルおよびその合金、およびその他の非鉄金属の溶接に適しています。

4. 柔軟な操作:さまざまな姿勢で溶接でき、さまざまな位置の溶接(平溶接、垂直溶接、背面溶接など)に適しています。

TIG溶接の欠点

1. 遅い: 細かい操作のため、溶接速度が比較的遅く、特に広い面積や厚板の溶接では他の方法ほど効率的ではありません。

2. 設備の複雑さと高コスト:タングステン電極、不活性ガス供給などの特殊な設備が必要となり、溶接のコストと複雑さが増します。

3. 高い操作技能要件:溶接工の操作技能要件は高く、初心者が習得するのは困難です。特にアーク安定性の維持と溶融池の制御には、ある程度の経験が必要です。

TIG溶接の応用

TIG溶接は、高精度、高品質の溶接効果が得られるため、以下の分野で広く使用されています。

1. 航空宇宙:TIG溶接は、航空宇宙分野ではアルミニウム、マグネシウム合金、チタンなどの高強度金属や軽合金の溶接によく使用されます。

2. 原子力産業:ステンレス鋼やニッケル基合金などの材料溶接には、高強度、耐腐食性、高温性能が求められます。

3. 自動車製造:主に自動車部品の高精度溶接に使用され、特にアルミ合金ボディとステンレス製排気管の溶接に使用されます。

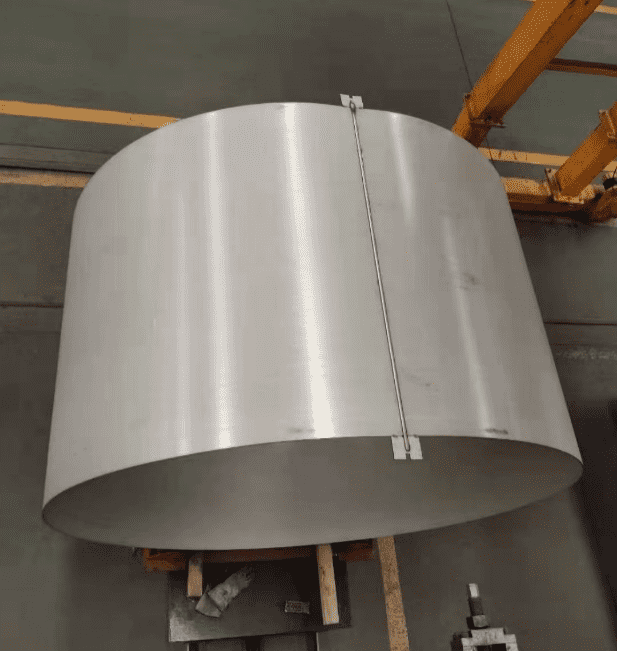

4. 石油化学産業:TIG溶接はステンレス鋼、アルミニウムタンク、パイプラインの溶接に広く使用されています。

5. 造船業:船舶の薄板、アルミニウム合金、ステンレス鋼部品の溶接に使用されます。

TIG溶接のプロセス手順

1. 準備:

溶接箇所を清掃し、表面のグリースや酸化皮膜などの不純物を除去します。

ワークピースの厚さに応じて、適切なタングステン電極の直径を選択します。

適切な溶接電流とアルゴンガス流量を設定します。

2. 点火:高周波アークまたは接触アーク点火アークにより、タングステン電極とワークピースの間にアークが形成されます。

3. 溶融池の制御:溶接工はアークの長さと位置を把握し、溶融池のサイズと形状を制御して均一な溶接を確保する必要があります。

4. フィラーメタル(オプション): 追加の溶接材料が必要な場合は、アークが金属を溶かしている間にワイヤを手動で充填することができます。

5. アーク消火と冷却: 溶接が完了したら、アークをゆっくり消火し、溶接部とタングステン電極の酸化を防ぐためにアルゴンガスを流し続け、冷却します。

TIG溶接の注意事項

1. タングステン電極の選択と研磨:タングステン電極の種類と形状(先端形状)はアーク安定性に大きな影響を与えるため、溶接材料に基づいて適切なタングステン電極(セリウムタングステン、トリウムタングステン、純タングステンなど)を選択する必要があります。

2. ガス流量制御:アルゴン流量が多すぎても少なすぎても溶接効果に影響します。流量が多すぎるとガス流の乱流が発生する可能性があり、少なすぎると十分な保護が得られません。

3. 保護対策:TIG溶接プロセスではアーク温度が高く、光が放射されるため、溶接工はアーク光による火傷や目の損傷を避けるために、保護マスク、手袋などの保護具を着用する必要があります。

4. 溶融池の温度制御:溶接プロセス中の溶融池の温度に常に注意を払い、過熱によるワークピースの変形や溶接欠陥の発生を防ぐ必要があります。

Tig溶接の一般的な欠陥

1. 気孔: 保護ガスの流量が不十分であったり、ワークピースの表面が清潔でなかったりすると、気孔が形成される可能性があります。

2. 未溶融:溶接電流が不十分であるか、または不適切な操作により、溶接部とワークピースが完全に溶融しません。

3. 亀裂: 溶接中に冷却が速すぎる場合や、ワークピースの内部応力が大きすぎる場合に亀裂が発生する可能性があります。

TIG溶接は、高い溶接品質を誇り、幅広い用途に応用可能な溶接プロセスです。特に、溶接品質に対する要求が高い金属材料に適しています。しかし、操作が複雑で設備が高価なため、通常は溶接品質に対する要求が高い用途に使用されます。アルゴンアーク溶接技術を習得するには、溶接工は豊富な経験と技術レベルを必要とします。

投稿日時: 2024年9月30日