刃物は様々な切削工具の中核部品であり、工業製造、機械加工、日常生活など、様々な分野で広く使用されています。主な役割は、切断、分割、彫刻などによって材料を加工・処理することです。

なぜブレードクラッディングを行うのか?

従来のインサートは、高負荷、高速切削作業中に摩耗や損傷が発生しやすく、頻繁に交換する必要があり、メンテナンスコストが高くなります。

ブレードの応用分野

ブレードは多くの分野で幅広い用途があります:

• 工業製造および加工

• 医学

• 日常生活

• 美容とパーソナルケア

•その他の専門分野

技術の歴史

ブレード表面クラッディング技術の開発はいくつかの段階を経てきました。

• 初期探究段階:1970年代、科学者たちは切削工具の表面にクラッディング技術を適用する試みを始めました。初期のクラッディングプロセスは主に火炎溶射とプラズマ溶射に重点が置かれていましたが、技術的な制約により、コーティングの品質と密着性が低く、実際の適用効果は理想的ではありませんでした。

• 技術革新段階:21世紀に入り、ブレード表面のクラッディングにおけるレーザークラッディング技術の発展は新たなブレークスルーをもたらしました。レーザークラッディングは、低入熱、緻密なコーティング、優れた制御性などの利点を有しており、クラッディングコーティングの性能を大幅に向上させ、ハイエンド製造業への応用が徐々に進み始めました。

• 幅広い応用分野:近年、材料科学および表面工学技術の継続的な進歩に伴い、クラッディング技術のコストは徐々に低下し、その適用範囲はますます広がっています。ブレードクラッディング技術は、旋削工具、フライスカッター、ドリルなど、幅広い工具への応用に成功しており、航空宇宙、自動車製造、精密機械などの分野で大きな可能性を示しています。

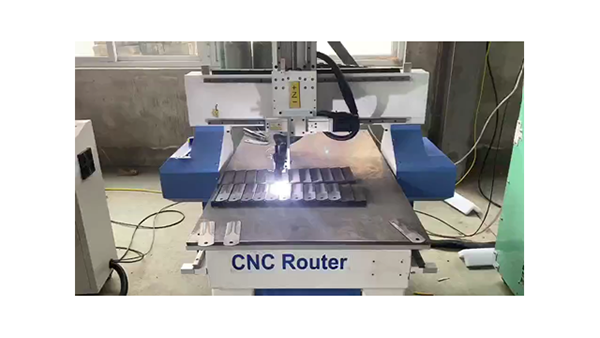

適切なタイプのクラッディングマシンの選択

この PTA 溶接自動システム セットは、プラズマ電源、制御コンソール、ツールを含む 3 つの部分で構成され、主にブレード、収穫ブレード、ハンマー ミル ブレード、ブレーキ バルブ、ゲート バルブ、バルブ プレートなどの平面形状のワーク ピースを PTA 溶接するためのものです。

この技術の利点

ブレードクラッディング技術は、従来のツールに比べて数多くの大きな利点をもたらします。

• 耐摩耗性が大幅に向上:融合コーティングの高い硬度と耐摩耗性により、インサートの耐用年数が大幅に延長され、頻繁な交換やメンテナンスの必要性が軽減されます。

• 切削性能の向上:フュージョンコーティング技術により、インサートの表面がより滑らかになり、切削摩擦と熱の発生が低減され、切削効率とワークピースの表面品質が向上します。

• 耐腐食性を強化: フュージョンコーティングは、酸やアルカリなどの腐食性物質による侵食に効果的に抵抗し、過酷な環境でもツールの耐用年数を延ばします。

• グリーン環境保護:溶融コーティングプロセスでは環境に優しい材料を使用し、現代産業のグリーン開発の傾向に沿って有害物質の排出を削減します。

課題と将来の展望

ブレードクラッディング技術には多くの利点がありますが、実際のアプリケーションではまだいくつかの課題が残っています。

1. クラッディングの均一性: 局所的なパフォーマンスの不一致を回避するために、インサートの表面にコーティングが均一に分散されていることを確認します。

2. 材料の選択: 最高のパフォーマンスを実現するために、さまざまな切削環境に適したコーティング材料を選択します。

3. プロセス最適化: コーティングプロセスパラメータを継続的に最適化して、コーティングの品質と生産性を向上させます。

ブレードには多くの種類があり、それぞれが用途や特性に応じて様々な分野で重要な役割を果たしています。工業製造から日常生活、医療手術からハイテク分野まで、ブレードはあらゆる場所で使用されています。その性能と品質は、加工効率と製品品質に直接影響します。この背景紹介を通じて、読者の皆様がブレードクラッディング技術の発展、その技術的利点、そして将来の応用展望について、より包括的な理解を深めていただければ幸いです。

投稿日時: 2024年8月8日