タングステンカーバイドハードフェーシング高硬度の炭化タングステン(WC)材料を部品の表面に堆積させ、溶接によって強固に結合した耐摩耗層を形成する表面強化プロセスです。この技術は、摩耗、衝撃、腐食などの環境下における金属部品の耐久性を大幅に向上させ、機器の耐用年数を大幅に延長します。

タングステンカーバイドハードフェーシングとは何ですか?

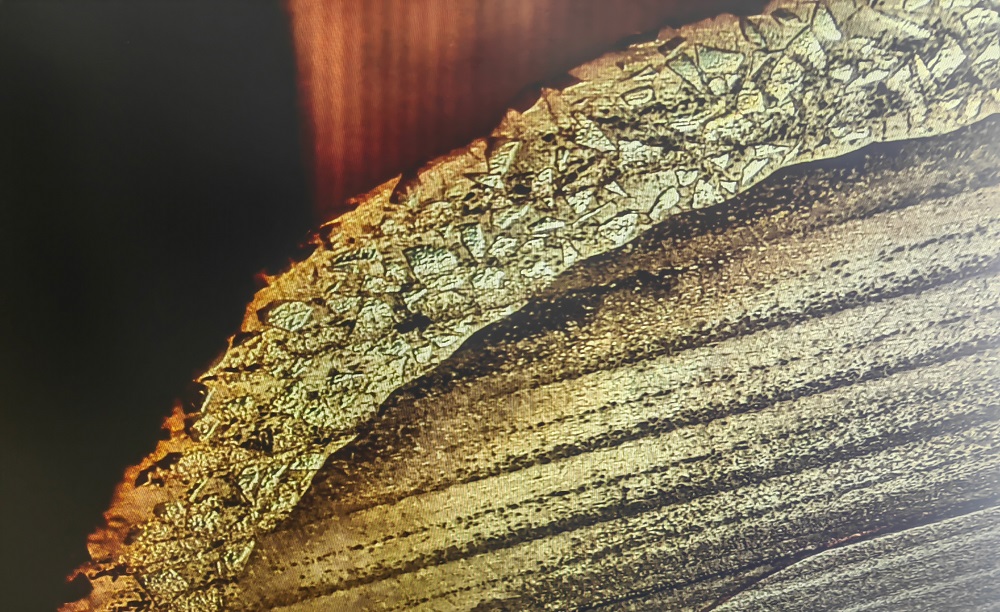

炭化タングステン(WC)はダイヤモンドに次ぐ超硬質材料です。金属基材にハードフェイシングを施すことで表面に装甲層が形成され、表面硬度はHRA 88~94,下層の金属基板は依然として強靭性と構造的強度を提供します。

簡単に言うと:

基板は構造的なサポートを提供し、炭化タングステンは耐摩耗性を提供します。この組み合わせにより、強度と耐久性の最適なバランスが実現されます。

タングステンカーバイド表面硬化処理を使用する理由

多くの種類の機器において、摩耗はダウンタイムと部品交換の主な原因です。タングステンカーバイドによるハードフェイシングは、重要な摩耗箇所の耐久性を向上させ、メンテナンスと交換コストを削減します。

炭化タングステンの種類と特性

炭化タングステンの一般的な形態は次のとおりです。

- 鋳造タングステンカーバイド:優れた靭性、衝撃の大きい摩耗条件に適しています

- 焼結炭化タングステン:非常に硬く、厳しい研磨環境に最適です。

- 複合タングステンカーバイド合金:腐食性および高温用途においてより安定

- 球状炭化タングステン粒子:優れた溶接性と接合品質

アプリケーションに応じて、これらのフォームを個別に使用することも、最適なパフォーマンスを得るために組み合わせて使用することもできます。

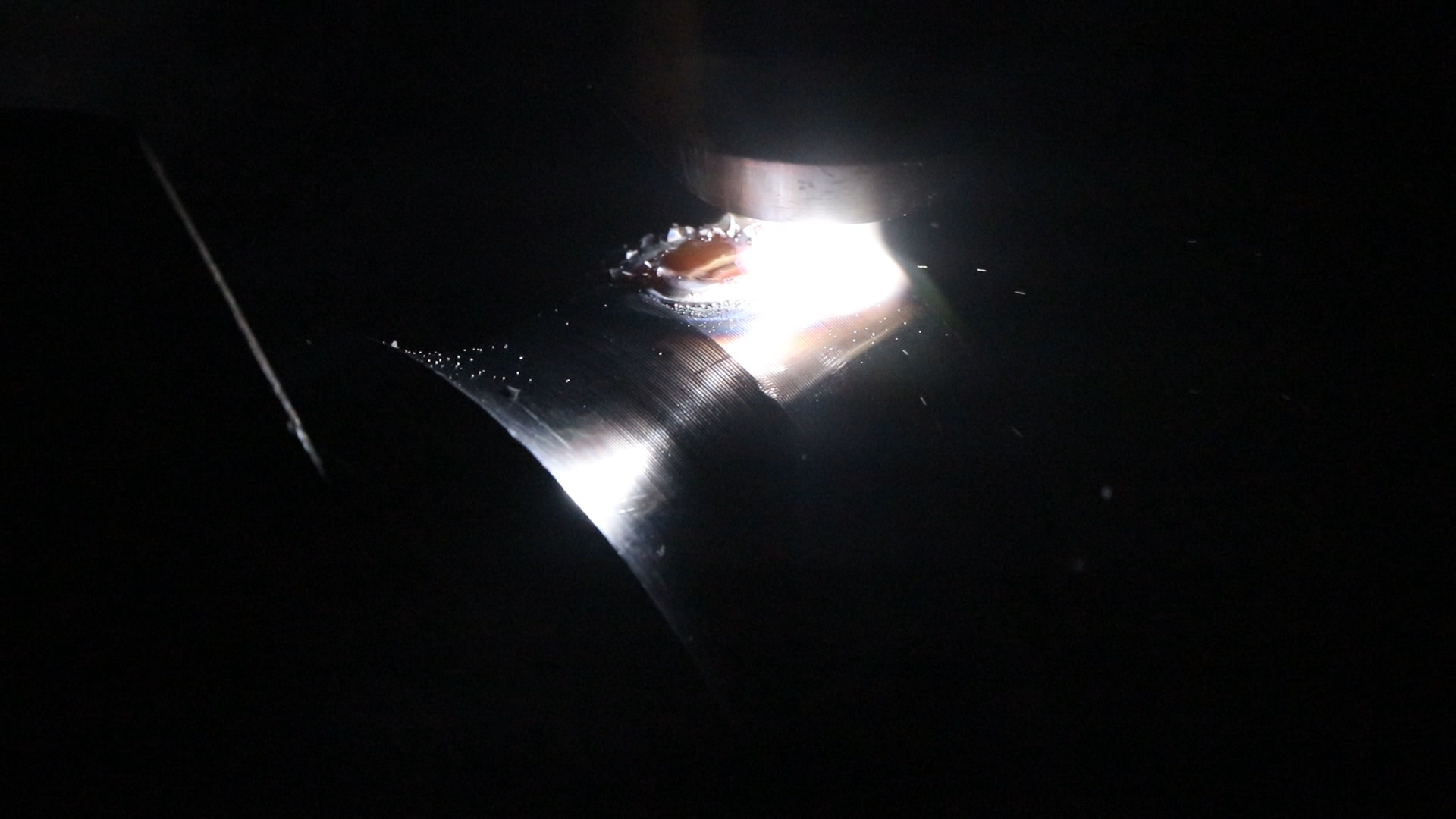

炭化タングステンハードフェーシングの一般的な溶接プロセス

炭化タングステンのハードフェーシングは、さまざまな溶接方法で実現できます。

•プラズマトランスファーアーク(PTA)ハードフェーシング: 低希釈、非常に安定した耐摩耗性

•GTAW / TIG: 高精度、小面積や高仕様部品に最適

•GMAW / MIG: 高効率、製造と現場での修理の両方に適しています

•酸素燃料炎ハードフェーシング:大型建設機械の迅速な補強に適しています

•方法の選択は、コスト、効率、および希望する耐用年数によって異なります。

炭化タングステンハードフェーシングの代表的な用途

炭化タングステンハードフェーシングは、次のような激しい研磨や衝撃による摩耗を受けるあらゆる部品に適しています。

- 鉱山機械:バケット歯、ブレーカー、ライナー、コンベア部品

- 石油掘削ツール:ドリルビット、スタビライザー、耐摩耗ジョイント、摩擦リング

- 建設機械:ミキサーブレード、ポンプパイプ、スクリューコンベアフライト

- 農業機械:鋤、溝掘り刃、種まき機の摩耗部品

激しい摩耗が発生するあらゆる場所で、炭化タングステンの表面硬化がその価値を証明します。

よくある質問

Q: ハードフェーシング層は剥がれますか?

A: いいえ。適切な溶接入熱と粒子の埋め込みが確保されていれば、接合は非常に強固になります。ひび割れや剥離は通常、不適切な技術によって発生します。

Q: ハードフェーシング層の標準的な厚さはどれくらいですか?

A: 厚さは使用条件によって異なりますが、通常は2~10mmです。極度の摩耗の場合は、多層構造にしたり、粒子グレードを最適化したりする場合があります。

Q: ハードフェース層は機械加工できますか?

A: はい、可能ですが、難しい作業です。後加工を最小限に抑えるため、ハードフェーシング前に厚さと形状を正確に制御することをお勧めします。

Q: 従来のハードフェーシングよりもコストは高くなりますか?

A: 材料費と溶接費は高くなりますが、耐用年数が大幅に長くなるため、全体的なコスト効率が向上し、企業にとって最も経済的な耐摩耗ソリューションとなります。

タングステンカーバイドハードフェイシングは、世界中の重工業において最も効果的かつ経済的な表面強化ソリューションの一つです。機器寿命の延長、ダウンタイムの削減、生産安定性の向上、そして全体的な運用コストの削減を実現します。摩耗の激しい重要部位に最適であり、競争力強化の鍵となる技術です。

お問い合わせタングステンカーバイドのハードフェーシングプロセスと表面処理ソリューションについて詳しく知るには。

投稿日時: 2025年10月24日