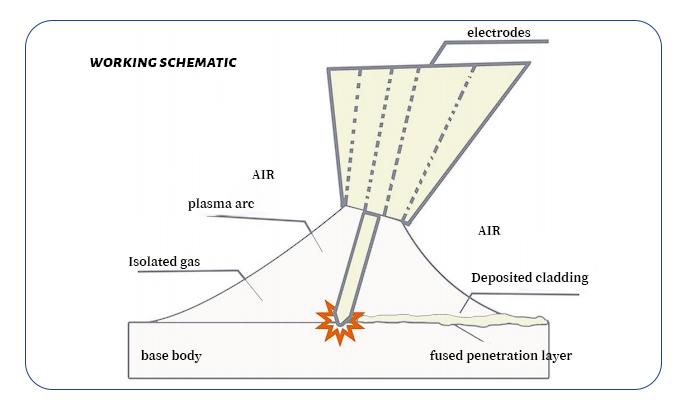

EDM堆積プロセスの原理

EDM堆積プロセスは、電源が蓄積した高エネルギーの高周波エネルギーを金属電極と母材の間に瞬間的に放出し、電極材料と母材間のガスをイオン化することで、多数のマイクロアークチャネルを形成し、母材の表面に瞬間的に高温のマイクロ領域を生成し、マイクロ電界の作用下で電極材料が母材基板に溶融溶接され、冶金結合を形成します。 EDMプロセスは、マイクロ領域で瞬間的な高温 - 冷却を繰り返すプロセスであり、従来の溶接とは異なり、固体は基本的に高温に上昇しないため、応力、変形などの現象が発生しません。

技術的特徴

EDM(放電加工)堆積プロセス(アーククラッディングとも呼ばれる)は、電気火花放電によって発生する熱を利用して金属材料を溶融・堆積させるプロセスです。主な利点は以下のとおりです。

1. 高精度: EDM は電流と電圧を精密に制御することによって実現されるため、クラッディングプロセスは非常に正確で、正確な形状とサイズの制御を実現できます。

2. 高効率: EDM クラッディングは比較的高速で、ワークピースの局所的な摩耗または損傷部分を迅速に修復または強化できるため、生産性が向上します。

3. 柔軟性: このプロセスは、ワークピースの形状やサイズに関係なく、さまざまな複雑な形状や小さな修復領域に適しています。

4. 熱影響部が小さい:従来の溶接と比較して、EDMクラッディングの熱影響部は小さいため、ワークピースの変形や応力への影響が少なく、ワークピース本来の性能が維持されます。

5. 幅広い材料の選択: 超硬合金、ステンレス鋼、アルミニウム合金など、ほぼすべての金属材料を EDM クラッディングで修復または強化できます。

6. 環境に優しい: 溶融溶接と比較して、EDM クラッディングは煙や有害ガスの排出が少なく、環境への影響が少なくなります。

7. オンライン修理: 生産を停止することなく稼働中の機器の修理を実行できるため、重要な機器のメンテナンスに非常に有利です。

全体的に、EDM 堆積プロセスは、高速、正確、柔軟性があり、環境に優しい修復および強化手段です。

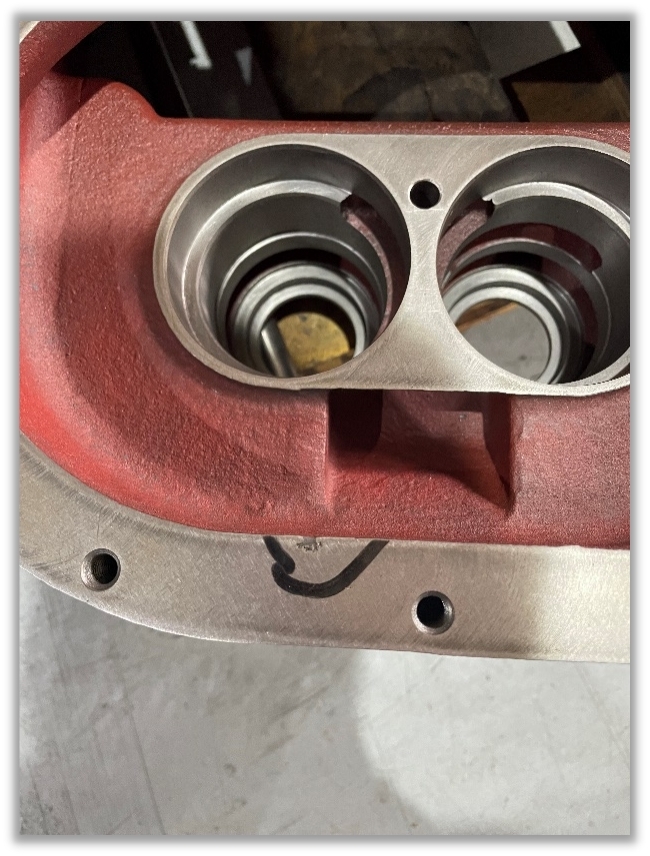

鋳鉄シェルの表面欠陥の修復

EDM表面処理堆積プロセスVS従来のパッチ溶接

EDM堆積プロセス(プラズマアーク溶接)と従来のフィラー溶接(MIG溶接)は一般的に使用される溶接技術ですが、原理、長所と短所、適用範囲には一定の違いがあります。

1. 原理が異なります。放電加工(EDM)による堆積プロセスでは、電気火花を溶接熱源として用い、高周波電磁場を介して高温・低圧の電気火花を発生させることで、材料の溶融を実現します。従来のフィラー溶接では、酸化リチウム電流溶接機(MIGガン)を熱源として用い、酸化リチウムアルカン(CO2)や酸化窒素アルカン(アルゴン)などのガスで溶接部を遮蔽することで溶接を実現します。

2. 精度の違い:EDM積層溶接プロセスは、高い精度と溶接カプセル密度を実現するため、高精度と強度が求められる溶接部に適しています。従来のフィラー溶接は多くの用途で優れた性能を発揮しますが、EDM積層溶接プロセスに比べて精度と溶接カプセル密度がわずかに低くなります。

3. 適用範囲の多様性:放電加工(EDM)による堆積プロセスは、鋼、アルミニウム、ニッケル、鉛など、様々な金属材料に適用でき、幅広い用途を有しています。従来の補修溶接は主に繊維ゴム、合金、アルミニウムなどの材料に適用されており、その適用範囲は比較的狭いです。

4. 環境性能の違い:放電加工(EDM)による堆積プロセスは有害廃棄物を発生せず、環境性能も優れています。従来のフィラー溶接では、シールドガスとして酸化リチウム(CO2)を使用すると有害廃棄物が発生し、環境に影響を及ぼす可能性があります。

5. 操作難易度の違い:放電加工(EDM)による堆積プロセスは操作が比較的簡単で、高い操作性を備えています。一方、従来のフィラー溶接は操作難易度が複雑で、より多くのスキルと経験が必要です。

つまり、放電加工と従来のフィラー溶接は、原理、精度、適用範囲、環境性能、操作の難易度などにおいていくつかの違いがあります。具体的な用途のニーズと材料の種類に応じて、最適な溶接技術を選択できます。

関連製品リンク

https://www.ourcladding.com/intelligent-edm-cladding-repair-machine-esd-9100-product/

https://www.youtube.com/watch?v=8vFi1XloPQI

投稿日時: 2024年4月8日