レーザー溶接機は、溶接やクラッディング装置として広く使用されています。ポータブルレーザー溶接機は、従来のレーザー溶接機に比べて持ち運びやすさは向上する一方で、いくつかの機能が欠けているのではないかと心配していませんか?ポータブルレーザー溶接機と従来のレーザー溶接機のメリットとデメリットについて知りたいですか?この記事を読んで、ポータブルレーザー溶接機について知っておくべきことをすべて学びましょう!

レーザークラッディングとポータブルデザインの融合

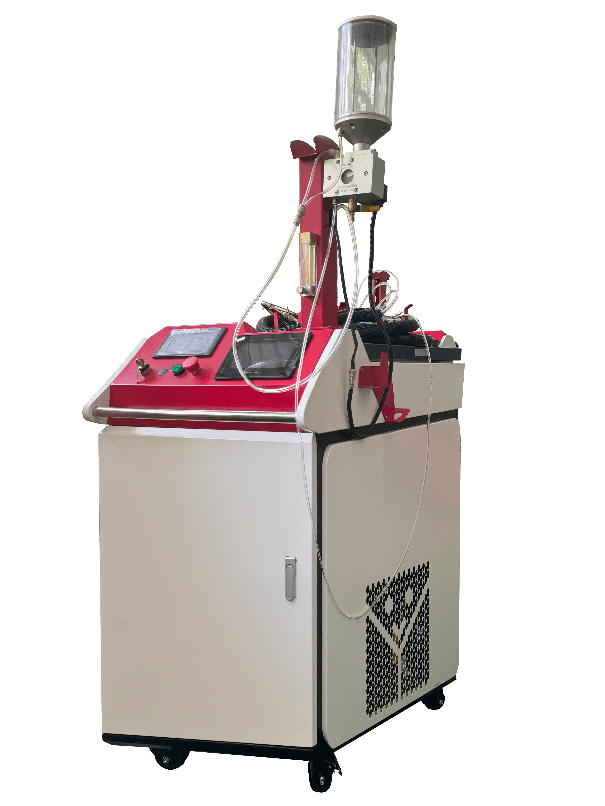

ポータブルレーザークラッディング溶接機レーザークラッディング技術の中核的な利点を継承するだけでなく、革新的なポータブル設計により、より幅広い応用シナリオにおいて効率的な役割を果たすことができます。大型設備の現場修理、複雑な動作条件下での設備メンテナンス、小ロットの精密加工など、あらゆる用途において、この装置は安定した信頼性の高い溶接・修理結果を提供します。

ポータブルレーザー溶接機の特徴

● コンパクトな設計、便利な操作:本装置は軽量・小型で、持ち運びや現場での設置・操作が容易です。特に、移動が困難な大型設備やオフサイト作業環境に適しています。本溶接機は様々な産業現場に容易に対応でき、ワークピースの取り扱いとダウンタイムを削減し、作業効率を大幅に向上させます。

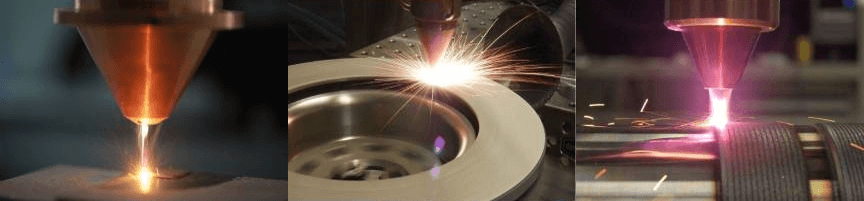

● 精密なエネルギー制御と優れた溶接品質:レーザークラッディング溶接機は、レーザーエネルギーを精密に制御することで、非常に高いクラッディング精度を実現します。レーザー出力と溶接パラメータを制御することで、溶接プロセス中の材料への熱損傷を防ぎ、クラッディング層を母材にしっかりと接合することで、耐摩耗性、耐腐食性、耐熱性に優れた表面を形成します。

ポータブルレーザー溶接機の構造

ポータブルレーザー溶接機の構造は、効率的な溶接の技術的要件を満たすだけでなく、携帯性と操作の容易さも考慮して設計されています。その構造は通常、以下のコアコンポーネントで構成されています。

1. レーザー

- 種類:ポータブルレーザー溶接機は通常、ファイバーレーザーまたは半導体レーザーを使用します。これら2種類のレーザーは、ポータブル機器としては小型でエネルギー効率に優れています。

- 機能:レーザーは溶接機の中核部品であり、高エネルギーレーザービームを生成する役割を担っています。このビームは光ファイバーを介して溶接ヘッドに伝送され、溶接プロセスを完了します。

- 特徴: 小型、高エネルギー密度、熱影響部が小さい、溶接領域を正確に制御可能、薄肉材料や精密部品の溶接に適しています。

2.光ファイバー伝送システム

- 光ファイバービーム伝送:レーザービームは、ホストから溶接ヘッドまで光ファイバーを用いて伝送され、レーザーエネルギーの集中伝送を実現します。光ファイバー伝送システムの高効率性と柔軟性は、ポータブルレーザー溶接機の構造設計において重要な要素となっています。

- 保護: ファイバーの外層は損傷や環境干渉から保護され、伝送中の安定性が確保されます。

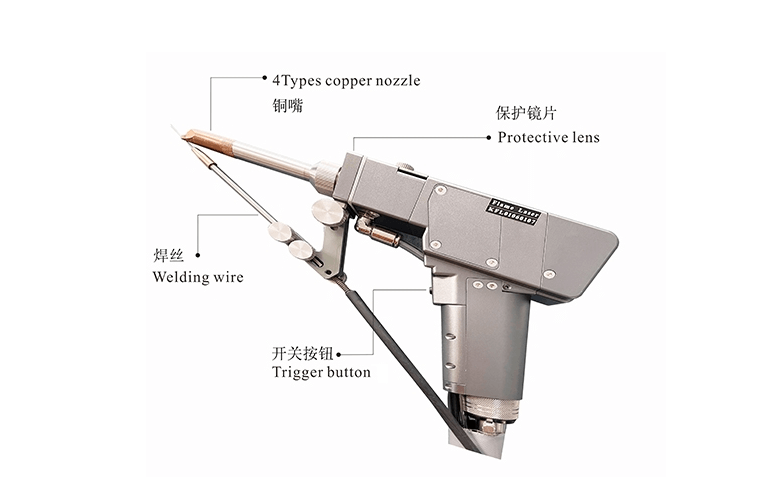

3. 溶接ヘッド

- フォーカスシステム:溶接ヘッドには、レーザービームを溶接スポットに集光するための高精度フォーカスレンズが搭載されています。焦点距離とスポット径を調整することで、溶接領域におけるエネルギー分布を正確に制御し、精密溶接を実現します。

- 冷却システム: 溶接ヘッドには通常、長時間の過熱を防ぎ、溶接ヘッドの耐用年数を延ばすために、空冷または水冷システムが装備されています。

- ハンドヘルド設計:溶接ヘッドは通常、軽量で人間工学に基づいたハンドヘルド設計を採用しており、作業者がさまざまな角度や狭い場所で作業しやすいように設計されています。ハンドヘルドヘッドには、溶接プロセスを迅速に開始または停止するためのコントロールボタンが組み込まれています。

4. 制御システム

- メイン制御モジュール: 溶接機には、レーザー出力、パルス周波数、焦点位置などの主要なパラメータを監視および調整して、安定した溶接プロセスを確保するためのインテリジェント制御システムが組み込まれています。

- 表示および操作インターフェース:一般的にLCDディスプレイまたはタッチスクリーンを備え、機器の状態、溶接パラメータ、および故障アラーム情報をリアルタイムで表示します。操作インターフェースはシンプルで使いやすいように設計されています。

- プログラム可能な機能: 一部のポータブル レーザー溶接機にはプログラム可能な機能があり、ユーザーは溶接プログラムを事前設定して、さまざまな材料やプロセスのパラメータをすばやく切り替え、さまざまな溶接ニーズに適応できます。

5. 電源システム

- 内蔵電源または外部電源:可搬性を確保するため、一部のレーザー溶接機は内蔵バッテリーで駆動し、一部の機器は外部電源モジュールを備えています。内蔵電源は、特に電源供給が不便な環境において、現場での操作に適しています。

- 効率的なエネルギー管理:電源システムにはインテリジェントなエネルギー管理機能が搭載されており、溶接プロセス中の実際の電力需要に応じて出力を調整し、エネルギー消費を削減し、耐久時間を延ばすことができます。

6. 冷却システム

- 水冷式または空冷式:長時間作業の安定性を確保するため、ポータブルレーザー溶接機には通常、水冷式または空冷式システムが搭載されています。冷却システムの主な役割は、レーザー、溶接ヘッド、その他の部品の熱を放散し、高温による性能への影響を防ぐことです。

- コンパクトな構造: 冷却システムはコンパクトに設計されており、機器に過度の重量と容積を追加せず、携帯性を維持します。

7. ハウジングとラック

- 軽量素材: 携帯性を確保するために、溶接機の筐体は通常、耐衝撃性、耐塵性、耐腐食性を備えた軽量で丈夫な素材 (アルミニウム合金や高強度プラスチックなど) で作られています。

- 一体型設計:シンプルな構造設計で、溶接機のモジュールはコンパクトに配置されており、持ち運びや輸送が容易です。通常、持ち運び用のハンドルまたはショルダーストラップが付属しており、さまざまな作業環境に合わせて簡単に移動できます。

8. 安全システム

- 保護装置:レーザー溶接機には、過熱保護、過負荷保護、レーザーシールドなどのさまざまな安全保護対策が組み込まれており、作業者の安全を確保します。

- 故障警報:装置内部にはインテリジェントな故障監視システムが搭載されています。レーザー出力に異常がある場合、温度が高すぎる場合、または冷却システムに不具合がある場合、装置は自動的に警報を発し、動作を停止してさらなる損傷を防ぎます。

要約

ポータブルレーザー溶接機は、レーザー、光ファイバー伝送システム、ハンドヘルド溶接ヘッド、インテリジェント制御システム、電源、冷却システムを統合した構造となっています。従来のレーザー溶接機の高効率性と高精度という利点に加え、軽量設計と柔軟な操作システムにより、高い機動性と現場での運用性も実現しています。この設計により、ポータブルレーザー溶接機はあらゆる種類の産業溶接、修理、表面処理作業に最適なツールとなっています。

便利なレーザー溶接機と従来のレーザー溶接機

ポータブルレーザー溶接機は、構造、機能、そして用途の点で従来のレーザー溶接機とは大きく異なります。以下は、様々な側面から両者を詳細に比較したものです。

1. 容量と携帯性

- ポータブルレーザー溶接機:

- 小型で軽量: コンパクトな設計で、通常はアルミニウム合金や高強度プラスチックなどの軽量素材で作られており、重量は通常 10 ~ 50 kg で、持ち運びや輸送が簡単です。

- 高い携帯性:機器メンテナンス、現場作業、遠隔地での溶接作業など、現場での操作や移動に特に適しています。通常、持ち運びに便利なキャリングハンドルまたはストラップが付属しています。

- 従来のレーザー溶接機:

- サイズが大きく重量が重い: 従来のレーザー溶接機は、高出力と複雑な冷却システムを備えているため、通常は重量が重く、設置面積も大きく、固定設置が必要になります。

- 固定使用: 主に工場や生産工場で使用され、移動が困難で、大規模な生産ラインや作業場の頻繁な変更を必要としない環境に適しています。

2.レーザー出力と溶接能力

- ポータブルレーザー溶接機:

- 中出力:出力は通常500W~2000Wで、ほとんどの現場溶接・修理ニーズを満たすのに十分です。主に金属部品の修理や薄板溶接など、小型・中型部品の精密溶接に使用されます。

- 中程度の厚さの材料に適しています:薄肉材料や小型ワークピースの溶接に適しており、高精度の溶接が可能ですが、極端に厚い金属や大面積の金属を扱う場合には制限がある場合があります。

- 従来のレーザー溶接機:

-高出力: 電力は通常 2000W ~ 10000W を超え、工業グレードの高強度溶接作業に適しており、厚い金属材料や大面積の部品を溶接できます。

- 強力な溶接能力: 従来の溶接機は、厚鋼板、アルミニウム合金、その他の大容量部品など、さまざまな材料を溶接できるため、バッチ生産ラインや高負荷の処理が必要な作業に特に適しています。

3. アプリケーションシナリオ

- ポータブルレーザー溶接機:

- 現場での修理とメンテナンス:造船、石油化学設備、鉱山設備など、移動できない大型設備やワークピースの現場での修理に特に適しています。

- 小規模生産:高精度部品の溶接や修理の小ロット生産に適しており、航空宇宙、自動車整備、金型修理などの分野に適しています。

- 作業環境へのアクセスが困難: 柔軟な操作特性により、狭いスペースや複雑な作業条件での溶接作業に有利になります。

- 従来のレーザー溶接機:

- バッチ生産ライン:自動車製造、造船、航空宇宙産業などの大規模な自動化生産ラインで広く使用されており、大量かつ高効率の産業溶接作業に適しています。

- 精密製造:大型設備部品の溶接、修理、成形など、大型ワークの高精度加工に使用され、高強度の連続運転に適しています。

4. 柔軟性と操作性

- ポータブルレーザー溶接機:

- 高い柔軟性: 機器が軽量で持ち運びが簡単で、柔軟な操作が可能で、多角度、多位置の溶接に適しており、特に不規則な作業空間や狭い作業空間でより有利です。

- ハンドヘルド操作ベース: 通常はハンドヘルド用に設計されており、オペレーターは実際の需要に応じて角度と溶接位置を調整でき、パーソナライズされた小規模溶接操作に適しています。

- 従来のレーザー溶接機:

- 操作は比較的固定されています。従来のレーザー溶接機のほとんどは 1 つの位置に固定されており、操作対象は通常、標準的なワークピースであるため柔軟性が低く、加工のためにワークピースを溶接機まで移動する必要があります。

- 自動化とロボットアームの組み合わせ:通常はロボットアームと自動化生産ラインが統合されており、操作の自動化度が高く、大規模で高精度の連続溶接作業に適しています。

5. 冷却システム

- ポータブルレーザー溶接機:

- 軽量冷却: 低電力のため、ポータブル溶接機は通常、空冷または小型水冷システムを使用し、構造がコンパクトで、冷却の必要性が低くなります。

- ポータブル設計: 冷却システムの設計は、メインを持ち運ぶためにさらにコンパクトになっており、短時間または断続的な溶接作業に適しています。

- 従来のレーザー溶接機:

- 大型の水冷システム: 従来の高出力溶接機では、長時間の連続運転でもレーザーの安定性を保つために、通常、複雑な水冷システムによる放熱が必要です。

- 長時間作業に適しています:冷却システムは大規模かつ効率的であり、長時間にわたる中断のない高出力溶接のために機器をサポートできます。

6. 運用の複雑さ

- ポータブルレーザー溶接機:

- シンプルな操作:設計はシンプルさを重視しており、通常はインテリジェントなコントロールパネルまたはタッチスクリーンを備えており、ユーザーはレーザー出力、焦点距離、その他のパラメータを素早く調整でき、簡単に起動できます。デバッグの手間がほとんどないため、複雑なプログラミングや設定を必要としない現場での運用に適しています。

- デバッグが少ない: 複雑なプログラミングやセットアップを必要としない現場での操作に適しており、ユーザーは作業条件に応じて溶接パラメータをリアルタイムで調整できます。

- 従来のレーザー溶接機:

- 複雑な操作: 通常、操作には専門の担当者が必要で、特に自動化システムと統合されている場合は設定が複雑になり、操作とプログラミングの要件が高くなります。

- 要求の厳しいプロセスに適しています:レーザー出力、焦点位置、スキャン速度などを正確に制御する必要があり、複雑な溶接タスクに適しています。

7. コスト

- ポータブルレーザー溶接機:

- 低コスト: 電源、冷却システムなどの設計がより簡素化されているため、ポータブル レーザー溶接機の購入およびメンテナンス コストは通常、従来のレーザー溶接機よりも低く、中小企業やメンテナンス業界に適しています。

- 従来のレーザー溶接機:

- コストの上昇: 特に、入力コストがかなりかかる高出力で複雑なプロセスの産業用アプリケーションでは、機器の購入コストだけでなく、メンテナンスおよび運用コストも高くなります。

8. メンテナンスと修理

- ポータブルレーザー溶接機:

- メンテナンスが簡単: コンパクトな設計と比較的シンプルな構造のため、ポータブル レーザー溶接機はメンテナンスと修理が容易で、機器の故障率も低くなります。

- 現場での修理が容易: 故障が発生した場合でも、通常は現場でオーバーホールや部品交換を迅速に行うことができます。

- 従来のレーザー溶接機:

- 複雑なメンテナンス: 機器システムが複雑で、定期的なメンテナンスが必要であり、トラブルシューティングには通常、専門の技術者が必要であり、メンテナンス サイクルが長くなります。

- 高いメンテナンスコスト: 機器が大きく、技術要件も高いため、特に高出力レーザーや冷却システムの場合、メンテナンスコストが高くなることがよくあります。

まとめ

ポータブルレーザー溶接機は、軽量で柔軟性が高く、適応性に優れているため、現場での操作、柔軟な溶接、修理が求められる環境に最適です。一方、従来型のレーザー溶接機は、堅牢な溶接機能、自動化、高出力といった特長から、バッチ生産や長尺・高出力の産業用途に適しています。どちらにもそれぞれ利点があり、ユーザーはそれぞれの用途ニーズに合わせて適切な機器を選択できます。

投稿日時: 2024年9月21日