産業機器の表面強化、部品の補修、長寿命化の分野では、ハードフェーシングそして溶射広く使用されている2つの表面処理プロセスです。多くのユーザーは、「この2つの違いは何でしょうか?自分の設備にはどちらの技術がより適しているのでしょうか?」と疑問に思うかもしれません。この記事では、専門的なQ&A形式を通じて、ハードフェーシングと溶射の基本的な違い、適用シナリオ、性能上の利点を包括的に分析し、読者が情報に基づいた決定を下せるよう支援します。

ハードフェイシングとは何ですか?その基本原理は何ですか?

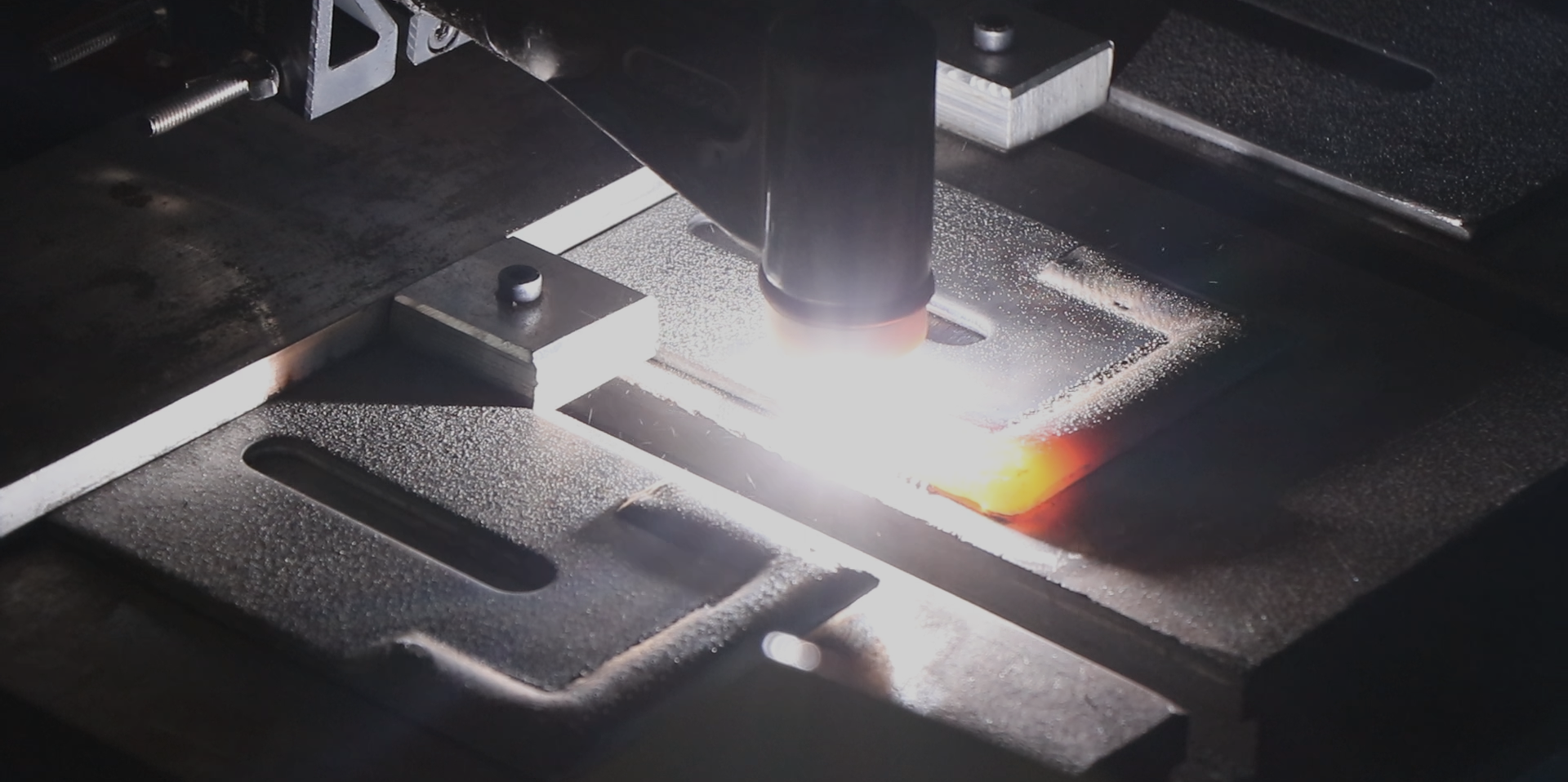

ハードフェイシングとは、電気アーク、レーザー、またはプラズマ熱源を用いて、耐摩耗性、耐腐食性、または高強度の合金材料を溶融し、母材と融合させてコーティングを形成する表面強化技術です。その特徴は次のとおりです。冶金結合、厚いコーティングと強力な接着力を備え、通常の厚さは 1 ~ 10 mm です。

溶射とは何ですか?ハードフェーシングとどう違うのですか?

溶射は、粉末または糸状の材料を溶融または半溶融状態に加熱し、高速ガス流によって基材の表面に噴射して保護皮膜を形成するプロセスです。溶射とハードフェイシングの最大の違いは接合方法です。溶射は冶金結合ではなく機械的結合であり、層の厚さは通常0.05~0.5mmです。

耐摩耗性に関しては、ハードフェーシングの方が優れているのでしょうか、それとも溶射の方が強いのでしょうか?

ハードフェーシング高い冶金結合強度とHRC 50~65の材料硬度により耐摩耗性に優れており、強い摩耗、金属間衝撃、高圧の条件下での機器の修理や補強に特に適しています。

溶射法(WC-Co溶射コーティングなど)でもHRC60以上の硬度を実現できますが、接合強度が低い(10~70MPa)ため、衝撃や急激な荷重変化を受けるとコーティングが剥離するリスクがあります。そのため、高負荷・高応力環境においては、ハードフェイシングを第一に検討する必要があります。

耐腐食性という点では、熱溶射の方が表面硬化より優れていますか?

はい。溶射は、特に以下の腐食防止に適しています。

•酸性およびアルカリ性ガス環境

•海洋塩水噴霧環境

•高温酸化環境

ステンレス鋼、ニッケル基合金、セラミック酸化物、アルミニウム、亜鉛などのさまざまな耐腐食性スプレー材料を使用して、緻密なコーティングを形成できます。

一方、ハードフェイシングは主に摩耗防止の目的で使用されます。耐腐食性のある溶接材料(インコネル、ハステロイなど)もありますが、比較的高価で、熱損傷のリスクも高くなります。

薄肉または高精度のワークピースにはどちらの技術がより適していますか?

薄肉および精密なワークピースには、溶射がより適しています。

溶射は入熱量が低いため、ワークの変形がほとんどなく、基材の特性も変化しないため、複雑な部品の表面処理に最適です。

ハードフェーシングは高熱と深部熱影響を伴うため、十分な熱処理を行わずに使用すると、ワークに割れ、変形、溶接欠陥などが生じやすくなります。

どちらの耐用年数が長いでしょうか?

ハードフェーシング強力な接着強度、厚い層、高い硬度を備え、特に高荷重や衝撃条件下では、一般的に耐用年数が長くなります。

溶射の耐用年数は作業条件と材料の選択によって異なり、定期的なメンテナンスと管理された環境に適しています。

ハードフェーシングと溶射のどちらの方がコスト効率が高いですか?

-ハードフェーシング初期投資は高く、処理時間も長くなりますが、メンテナンスサイクルは長く、総コストは低くなります。

-溶射: 施工効率が高く、単一コストが低いですが、軽い荷重に適しており、頻繁なメンテナンスが必要になる場合があります。

したがって、短期間の迅速な修理や広範囲の保護が必要な場合は、溶射が最適な選択肢となります。また、長期間の安定した動作が必要な場合は、ハードフェーシングの方がコスト効率が高くなります。

表面処理と溶射は同時に使用できますか?

もちろんです!まず表面処理を施して構造強度を回復し、次にセラミックまたは合金層をスプレーして耐食性を高めるなど、要求の高い状況では、両方の利点を最大限に活用して複合表面強化を実現し、耐用年数を延ばすことができます。

溶射の明らかな限界は何ですか?

溶射は軽負荷保護や耐腐食用途で広く使用されていますが、特に以下の制限があるため、すべての産業シナリオに適しているわけではありません。

•剥がれやすい: 衝撃や高負荷のかかる状況下ではコーティングにひび割れや剥離が生じやすい。

•摩耗侵食に耐えられない:耐摩耗性は溶接層よりも大幅に低くなります。

•耐用年数が短い: 頻繁なメンテナンスや再塗装が必要です。

•表面機能が限られている:構造強度を高めることはできず、表面保護機能に限定されます。

長期にわたる継続的な動作を必要とする大規模で重要な機器の場合、これらの欠陥は明らかに許容できません。

摩耗の激しい機器では、なぜハードフェーシングの方が信頼性が高いのでしょうか?

ハードフェイシングは単なる表面の「補修」ではないむしろ、冶金接合による部品の性能の真の向上です。これは、高強度の摩耗、高衝撃荷重、頻繁な摩擦にさらされる部品にとって非常に重要です。例えば、

- 鉱山機械のバケット、歯板、ライナー

- セメント工場の垂直ミルローラーと粉砕ディスク

- 火力発電所のボイラー管および石炭ミル部品

- 製鉄所のガイドロール、圧延ロール、鋼材押し出し装置

このような状況では、強力な結合と高い硬度に対する要求は、熱溶射の能力をはるかに超えているため、ハードフェーシングは欠かせない技術的選択肢となります。

ハードフェーシングと溶射のどちらを選択すればよいですか?

ハードフェーシングと溶射にはそれぞれ独自の利点があります。どちらが優れているかではなく、作業条件と目的にどちらがより適しているかが重要です。ワークピースの作業環境(摩耗、衝撃、腐食、高温)、材料の種類、構造形状、そして予算要件を理解することが、合理的なプロセスプランを策定する鍵となります。

どちらの技術にも長所と短所があります。これらを適切に組み合わせ、あるいは併用することでのみ、設備の性能を最大限に高め、コストを最適化することができます。設備が深刻な摩耗や長いダウンタイム損失に悩まされている場合、ハードフェーシング技術はより信頼性が高く、専門性が高く、価値のある投資となります。

機器の修理や表面強化が必要な場合は、お問い合わせ当社は、PTAプラズマハードフェーシング、レーザーハードフェーシング、自動ハードフェーシング生産ライン、オンサイト技術コンサルティングなどのカスタマイズされたサービスをサポートする、完全なハードフェーシングソリューションを提供します。

投稿日時: 2025年7月29日