産業技術の急速な発展に伴い、ステンレス鋼は耐食性、高強度、そして美しい外観を特徴とする材料として、建設、自動車、航空宇宙、食品加工など、様々な用途で広く利用されています。しかし、ステンレス鋼は独特の物理的・化学的特性を持つため、溶接プロセスには多くの課題が伴います。この記事では、ステンレス鋼の溶接における課題、一般的な溶接方法、そして溶接品質と効率を向上させるためのベストプラクティスについて詳しく解説します。

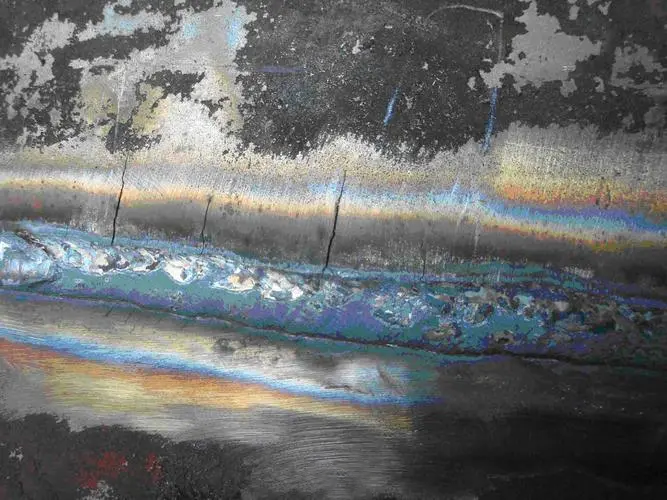

1.高温酸化と変色

ステンレス鋼は高温溶接工程において表面が酸化されやすく、酸化膜が形成され、溶接部および熱影響部の色調が変化します。これは美観を損なうだけでなく、材料の耐食性も低下させます。これを防ぐため、通常は溶接後に保護ガスを使用したり、酸洗・不動態化処理を施す必要があります。

2.熱亀裂感受性

特にオーステナイト系ステンレス鋼は、熱膨張係数が高く熱伝導率が低いため、溶接の冷却過程で熱割れが発生しやすいです。熱割れは通常、溶接金属または熱影響部で発生し、ひどい場合には溶接構造物の破損につながる可能性があります。熱割れのリスクを最小限に抑えるためには、溶接プロセスパラメータを厳密に管理し、適切な溶接材料を選択する必要があります。

3.溶接変形

ステンレス鋼は熱膨張係数が高いため、溶接工程では大きな熱応力が発生し、溶接部の変形を引き起こします。これは特に大型構造物や薄肉部品において顕著であり、製品の寸法精度や外観品質に影響を与える可能性があります。溶接変形を抑制するには、適切なクランプと変形防止対策を講じる必要があります。

4. 窒化物と炭化物の析出

高温溶接プロセスでは、ステンレス鋼中の窒素と炭素がクロムと反応して窒化物や炭化物を形成することがあります。これらの析出物は材料の耐食性と靭性を低下させます。この現象を防ぐには、溶接入熱の制御、適切な溶接材料の選択、そしてその後の熱処理が重要です。

溶接プロセス中に発生するスパッタや汚染物質は、溶接部や母材の表面に付着し、溶接部の品質と外観に影響を与える可能性があります。そのため、低スパッタ溶接電流や溶接シールドガスの使用など、適切な溶接プロセスと保護対策を講じる必要があります。

ステンレス鋼の溶接方法

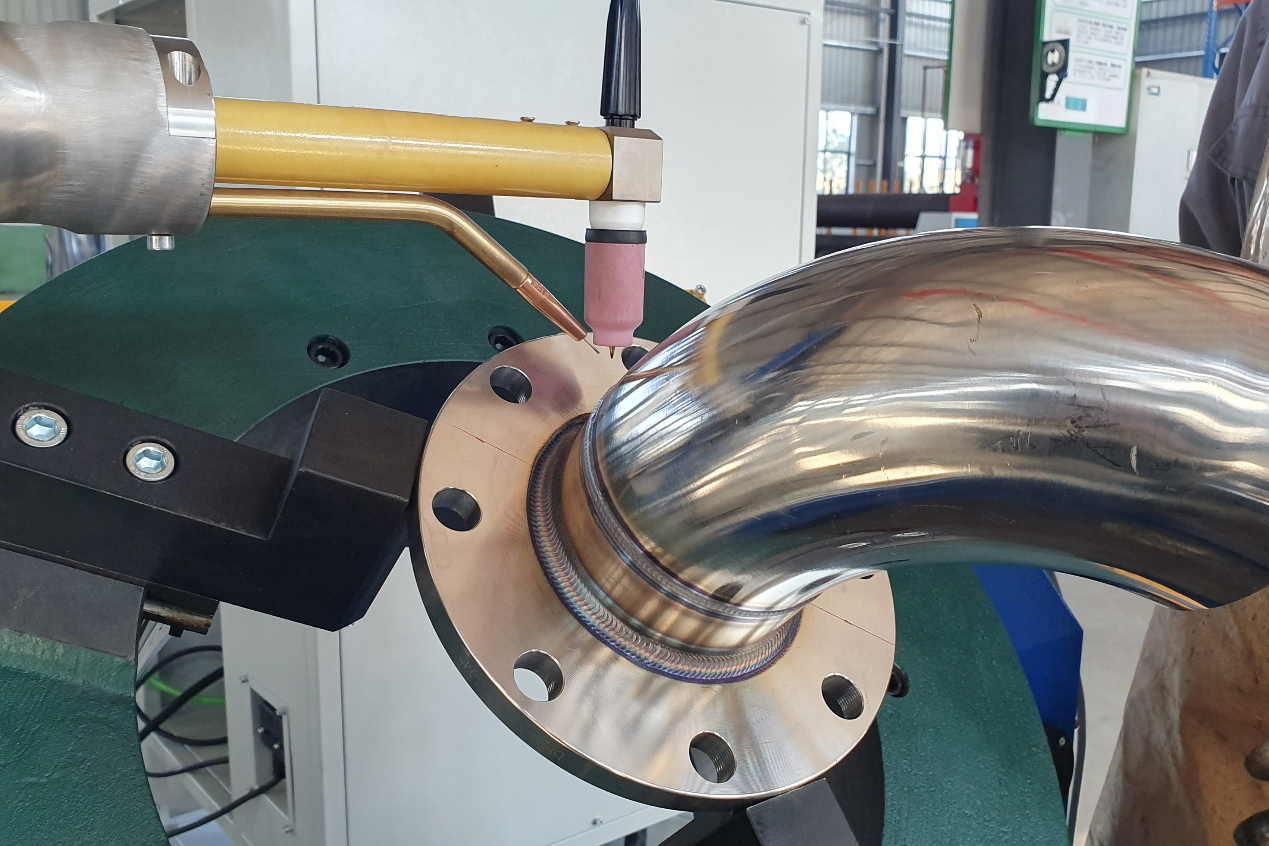

1. タングステンアルゴンアーク溶接(TIG)

TIG溶接TIG溶接は、非消耗性タングステン電極と不活性ガス(アルゴンなど)による保護を用いた溶接方法で、特に薄肉ステンレス鋼の溶接に適しています。TIG溶接は高品質で滑らかな溶接継目を提供し、航空宇宙や医療機器など、高精度溶接が求められる分野で広く使用されています。溶接効率を向上させるために、パルスTIG溶接技術を用いることで、入熱量と歪みをさらに低減することができます。

2. 溶融電極ガスシールド(MIG)溶接

MIG溶接は、溶融電極と不活性ガスによる保護を用い、中厚ステンレス鋼の溶接に適しており、生産性に優れています。電流、電圧、溶接速度を調整することで、溶接スパッタと溶融池の形状を効果的に制御できます。溶接品質を向上させるために、アルゴンと二酸化炭素の混合ガスなどの混合ガス保護を使用することもできます。

3. プラズマアーク溶接(PAW)

プラズマアーク溶接(PAW)は、プラズマアークを熱源として集中した安定した溶接熱を供給する高精度溶接技術です。PAWは、高品質で歪みが少ない精密機器やハイエンド機器の製造など、様々な用途で使用されています。TIG溶接と比較して、PAW溶接は溶接速度が速く、熱影響部が小さいという利点があります。

4. レーザー溶接

レーザー溶接高エネルギー密度のレーザービームを熱源として使用します。溶接速度が速く、歪みが少なく、熱影響部が小さいなどの利点があり、高精度で高効率の溶接ニーズに特に適しています。レーザー溶接電子部品や自動車部品の製造など、薄肉で複雑な構造の部品の溶接に適しています。

5. 抵抗スポット溶接

抵抗スポット溶接は、接点を流れる電流によって発生する熱を利用して溶接を行うもので、自動車のボディや家電製品のシェル製造など、薄いステンレス鋼の接合に広く用いられています。この方法は、溶接継手が小さく、高速で、大量生産に適しています。

ステンレス鋼溶接のベストプラクティス

高品質のステンレス鋼溶接を確保するために、業界で広く認められているベストプラクティスを以下に示します。

1. 表面洗浄

溶接前にステンレス鋼の表面を徹底的に洗浄し、グリース、酸化物、その他の汚染物質を除去して溶接欠陥を防ぐ必要があります。洗浄は化学洗浄剤や機械式研磨工具を用いて行うことができます。

2. 熱入力の制御

溶接電流、電圧、溶接速度を調整して入熱を制御し、溶接金属の過熱につながる過剰な入熱を回避します。これにより、熱割れや溶接歪みのリスクが軽減されます。

3. シールドガスの使用

溶接部が空気に触れないようにし、酸化や窒化を防ぐため、溶接中は適切なシールドガス(例:純アルゴンまたはヘリウム)を使用する必要があります。厚肉材料の場合は、保護効果を高めるために二重層の保護ガスを使用することもできます。

4. 予熱と後熱処理

厚肉ステンレス鋼や高炭素ステンレス鋼の場合、溶接前の予熱と溶接後の熱処理により、熱応力や割れを低減できます。予熱温度と熱処理温度は、材料の種類と溶接プロセスに応じて選択する必要があります。

5. 適切な溶接材料の選択

溶接継手の強度と耐食性を確保するために、溶接金属と母材の化学組成と機械的特性が類似するように、母材に適合した溶接材料を使用します。

6. 溶接品質試験

溶接が完了したら、X 線検査、超音波検査、浸透探傷検査などの溶接品質検査を実施して、溶接継手に亀裂、気孔、スラグの巻き込みなどの欠陥がないことを確認する必要があります。

将来の展望

科学技術の進歩に伴い、ステンレス鋼の溶接技術は高効率、インテリジェント化、そしてグリーン化の方向へと発展し続けるでしょう。将来的には、自動溶接ロボットやインテリジェント溶接制御システムによって、溶接効率と品質がさらに向上するでしょう。同時に、環境に優しい溶接技術の研究開発も、溶接工程における有害ガスの排出や材料の無駄を削減するための重要な方向性となるでしょう。

投稿日時: 2024年6月20日