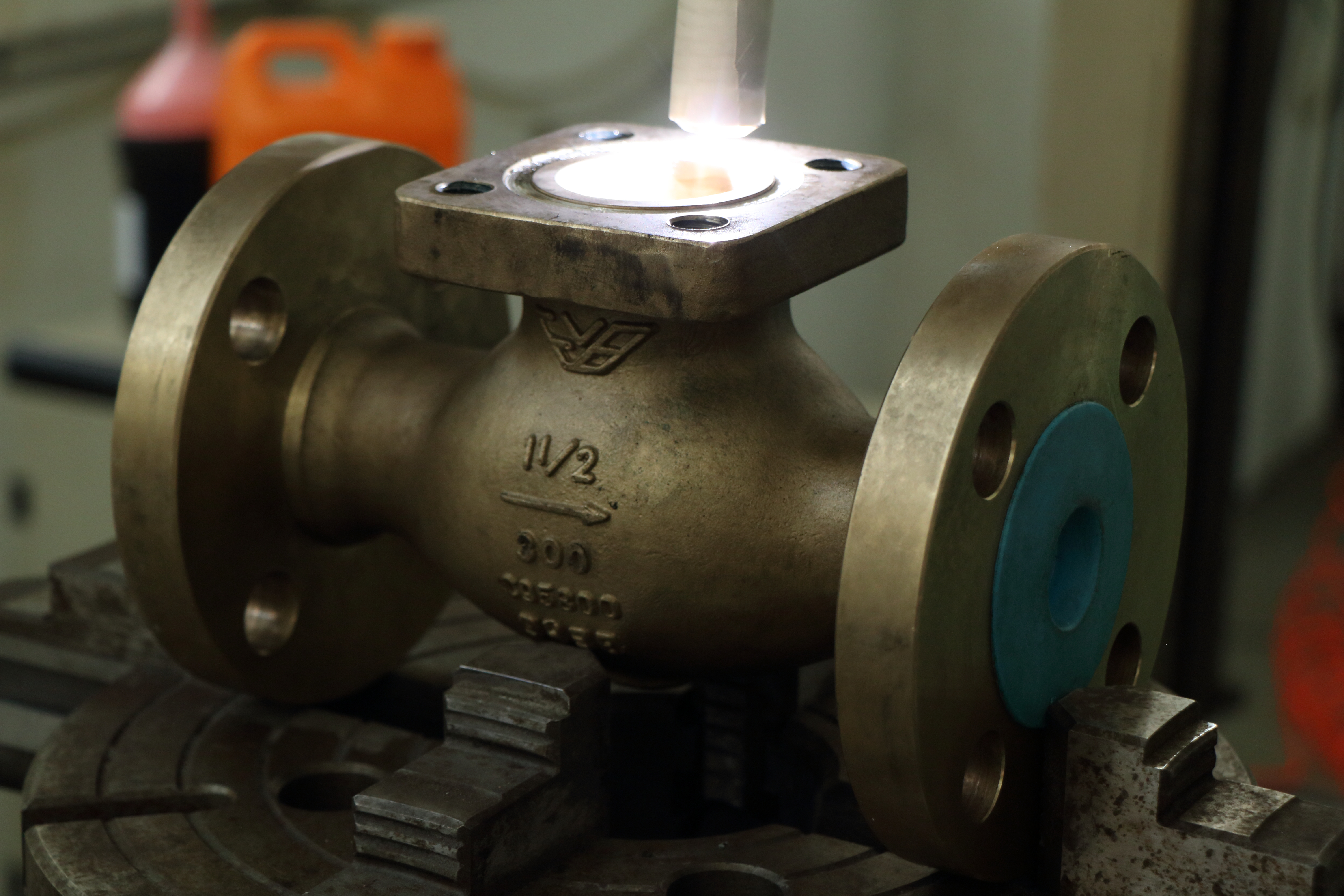

高温、高圧、腐食性媒体などの過酷な条件下では、従来のグローブバルブシートやバルブフラップは摩耗、腐食、擦り減りの影響を受けやすく、シールが破損して耐用年数が短くなり、メンテナンスコストが増加します。プラズマ溶接技術(PTA)高度な表面強化プロセスとして、グローブバルブの重要部品に高硬度、耐摩耗性、耐腐食性に優れた合金コーティングを形成でき、バルブの耐用年数と信頼性を大幅に向上させます。従来の溶接と比較して、自動化プラズマ溶接技術は溶接精度が高く、コーティングの厚さが安定し、耐摩耗性・耐腐食性に優れているため、ハイエンドバルブ製造の中核技術となっています。カットオフバルブ用プラズマ溶接機がついに登場!

I. グローブバルブの理解

グローブバルブ(Globe Valve)は、流体の流れを制御するために使用されるバルブで、通常は完全に閉じたり、完全に開いたり、流量を調整したりするために使用されます。その動作原理は、ハンドルを回転させることによってバルブステムを上下に駆動し、バルブフラップとバルブシートを接触させたり離したりすることで、流体の流れを制御することです。

II.グローブバルブプラズマ溶接機とは何ですか?

遮断弁プラズマ溶接機は、バルブシール面の強化と補修に特化したハイエンド溶接設備です。プラズマアークを熱源として、合金粉末がバルブ基材の表面に溶融しないため、バルブの耐腐食性、耐摩耗性、シール性能が大幅に向上します。この技術は、石油、化学、電力などの業界において、ハイエンドバルブの製造および補修の分野で広く利用されています。

III. プラズマクラッドグローブバルブの主な利点

1.グローブバルブの耐摩耗性と耐腐食性を向上させる

✅高硬度溶接層:プラズマ溶接は、硬質合金層(例えば、コバルトベース, ニッケルベース, 鉄基合金バルブシートとバルブフラップの表面にコーティング(*)を施し、耐摩耗性を大幅に向上させ、バルブの摩耗故障を軽減します。

✅ 耐食性の向上: ステライト(Stellite)合金などの高温、耐酸、耐アルカリ合金材料を使用することで、化学産業、石油・ガス、高温蒸気などの過酷な環境におけるグローブバルブの耐食性を向上させることができます。

2.グローブバルブの耐用年数を延ばす

✅ 摩耗の低減: 溶融溶接層の高い硬度と緻密性により、バルブシートとバルブフラップ上の媒体の摩耗による損傷が軽減され、グローブバルブの耐用年数が延長され、メンテナンスコストが削減されます。

✅ 頻繁な交換を減らす: 通常の炭素鋼バルブやステンレス鋼バルブと比較して、溶融クラッド グローブ バルブの耐久性は数倍向上し、特に過酷な環境での高頻度スイッチングや配管システムに適しています。

3.グローブバルブのシール性能を向上させる

✅ 精密溶接プロセス: プラズマ溶接層は多孔性が極めて低いため、バルブフラップとバルブシート間の密閉性が高く、漏れのリスクが効果的に低減されます。

✅ 高温・高圧耐性: 蒸気パイプライン、ボイラーシステム、石油化学プラントなどの高温・高圧作業条件に適しており、シール面は極端な条件下でも安定した性能を維持できます。

4. 高い生産性と安定した品質

✅ 高い安定性を備えた自動操作:

従来の溶接プロセスは手動操作に依存しており、溶接品質が不安定ですが、自動化されたプラズマ溶接では、温度、溶接厚さ、合金比率を正確に制御して、品質の一貫性を確保できます。

CNC システムを採用して溶接プロセスを制御することで、人的エラーが削減され、生産効率が向上します。

✅ 均一な層の厚さと制御性:

溶接層の厚さは、0.5mm~3mm従来の溶接よりも均一かつ高密度なので、その後の機械加工の作業負荷を軽減します。

溶接変形、応力集中によるバルブ故障のリスクを効果的に低減します。

5. 幅広い用途、さまざまな作業条件に適応

✅ さまざまな材料のグローブバルブに適用可能: プラズマ溶接は、炭素鋼、ステンレス鋼、クロムモリブデン鋼、チタン合金など、さまざまなベース材料のグローブバルブに適用できます。

✅ 高温、高圧、腐食性媒体に適用可能:石油化学、電力、冶金、天然ガス、原子力、海洋工学などの業界で広く使用されています。

IV.グローブバルブの一般的な応用分野

•石油・ガス:高圧パイプライングローブバルブ、精製・化学プラント用バルブ。

•化学工業:酸、アルカリ媒体輸送パイプラインなどの耐腐食性グローブバルブ。

•電力業界:ボイラー蒸気グローブバルブ、復水システム。

•冶金産業:高温高圧ガスグローブバルブ、冶金炉バルブ。

•海洋工学:海水腐食を防ぐ海水輸送バルブ。

V. 従来の溶接と自動プラズマ溶接

| 比較項目 | 従来の溶接 | 自動プラズマ溶接 |

| 溶接品質 | 人間の影響が大きく、品質が不安定 | 自動化制御、安定した一貫した品質 |

| 耐摩耗性 | 材料の制限により硬度が低い | 高硬度合金で被覆可能、耐摩耗性に優れる |

| 腐食 抵抗 | 一般的な耐腐食性 | 高温、高圧、腐食環境に適しています |

| 溶接層の均一性 | 厚さが不均一で、多くの加工が必要 | 均一な層厚で後続処理を最小限に抑える |

| 耐用年数 | 摩耗が早く、頻繁に交換が必要 | 耐用年数が2~5倍に延長 |

| 生産効率 | 速度が遅く、人件費が高い | 自動溶接は効率を向上させ、コストを削減します |

| 適用される労働条件 | 一般的な環境に適しています | 高温、高圧、腐食環境に適しています |

IV.費用対効果の高いプラズマ溶接機を購入するには?

1. 明確なプロセス要件

バルブの材質(ステンレス鋼、鋳鋼など)、溶接層の厚さ、合金の種類に応じて機器の種類を選択します。

2. コア構成に焦点を当てる

プラズマ電源の安定性、粉末供給システムの精度、設備の自動化レベル。

3. メーカーのサービス能力

イオン溶接機メーカーへの技術研修、プロセスプログラムのデバッグ、アフターメンテナンスの提供を優先します。

幸いなことに、業界トップのプラズマ溶接装置サプライヤーである上海ドルムは、お客様のあらゆる溶接ニーズに、高いコスト効率で同時にお応えできます。当社の装置にご興味をお持ちいただけましたら、ぜひお問い合わせください。ここをクリックもっと詳しく知りたいですか?お問い合わせ!

投稿日時: 2025年2月27日