プラズマを使用してTCベアリングをクラッドする方法TCベアリングとは、通常、ゴムシールを備えた深溝玉軸受を指し、様々な機械設備、特に優れたシール性能が求められる箇所に広く使用されています。このような環境に長期間さらされると、摩耗や腐食が避けられません。TCベアリングの内部をプラズマで溶融・被覆することで、高硬度で耐摩耗性・耐腐食性に優れた被覆層を形成し、交換コストを削減します。

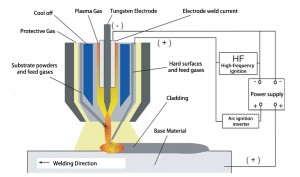

プラズマクラッディング技術の原理

プラズマクラッディング合金粉末をプラズマアークで溶融し、基材の表面に噴射して高性能コーティングを形成するプロセスです。コーティングと基材の間に冶金結合が形成されることが特徴で、基材の性能を大幅に向上させます。

TCベアリングボアのプラズマクラッディング前の準備作業

以下は、TC ベアリングボアのプラズマクラッディングに関する完全なソリューション セットです。プロセス フロー、技術的パラメータ、材料の選択、後処理方法を網羅し、ベアリングボアのパフォーマンスを効果的に修復または強化できるようにします。

TC ベアリングクラッディングの目的は何ですか?

1. 摩耗または腐食したボア寸法を復元し、精度を高めます。

2. ボア表面の耐摩耗性、耐腐食性、高温性能を向上させます。

3. 厳しい作業条件のニーズを満たすためにベアリングの全体的な寿命を向上させます。

解決

1. 準備

- 検査と評価:

- CMM を使用してベアリング穴の寸法偏差を検出し、修復量を評価します。

- 作業環境を分析し、強化すべきボアの性能(耐摩耗性、耐腐食性など)を決定します。

- 表面前処理:

- ベアリングの穴を清掃して、表面の油、酸化層、腐食を除去します。

- サンドブラストまたは機械加工を使用して、ボアの表面粗さを増加させます(Ra 6.3-12.5 μm)コーティングの密着性を向上させます。

2. 融合材料の選択

ベアリングの動作条件(負荷、速度、温度など)に応じて適切なクラッド材を選択します。

- ニッケル基合金粉末:

- 適用シーン:高温、高腐食環境。

- 特性: 耐摩耗性、耐腐食性、硬度最大50~60HRC。

- コバルト基合金粉末(例:ステライトシリーズ):

- シナリオ: 高温、高負荷環境。

- 特性: 高温酸化耐性、優れた耐衝撃性、最大硬度40~60HRC。

- 鉄系合金粉末:

- 適用シナリオ: 一般的な産業機器、経済的な選択。

- 特徴: 中程度の耐摩耗性、低コスト。

3. プラズマクラッディングプロセス

- 装備の選択:

- 高精度 CNC プラズマクラッディング装置を採用し、クラッディング層の均一性を確保します。

- 内穴クラッディング用の小型ノズルを装備しており、ベアリング内径が制限されたワークピースに適しています。

- プロセスパラメータ:

- 溶融電流:80~120 A(材料に応じて調整)。

- 溶融速度:10〜50 mm/分。

- ガス流量:15~20 L/分(保護ガス:アルゴン)。

- 溶解厚さ:0.5〜2.0mm、層状の溶解量が多い場合の修復。

- 層間温度制御:基板の変形につながる熱の蓄積を回避するため、150 °C 以下。

- 溶解プロセス:

1. 溶融の均一性を確保するために、内穴の中心を溶融ノズルに合わせて調整します。

2. 底層を形成し、均一な冶金結合層を形成する。

3. 層状クラッドの厚さの設計に応じて、各層は自然冷却または補助冷却用に完成します。

4. その後の治療

- 機械加工処理:

- クラッディングが完了したら、寸法公差と表面粗さが要件を満たしていることを確認するために、内面研削または精密旋削によってボアを設計サイズに機械加工します(例:Ra≤0.4 μm)。

- 熱処理(オプション):

- 残留応力による亀裂を防止するために、溶融クラッド層に応力緩和熱処理を施します。

- 外装検査:

- 硬度テスト: コーティング表面の硬度は設計要件を満たす必要があります (例: 50-60 HRC)。

- 非破壊検査: コーティングの亀裂や気孔を調べる超音波または磁気粒子検査。

- 接着強度試験:コーティングと基材間の接着強度が要件を満たす必要があります(通常、30 MPa以上)。

プラズマクラッディングTCベアリングの利点

1. 費用対効果: ベアリングを新しいものに交換するのと比べて、プラズマクラッディング修理は費用が安く、材料費も節約できます。

2. 性能向上:コーティングされた材料の性能は元の材料よりも優れているため、耐用年数が長くなります。

3. プロセスの柔軟性: ベアリングの実際の動作条件に応じて、さまざまなコーティング材料を選択できます。

4. 再利用可能:ベアリングは損傷後も何度でも修理できます。

TC ベアリングクラッディングにはどのような点に注意する必要がありますか?

1. 入熱制御:

クラッディング工程中にベース材料が過熱しないように注意してください。過熱すると、ベアリングが変形したり、性能が低下したりする可能性があります。

2.寸法公差:

クラッディング後、ボアは許容範囲内(例:H7 または H6 レベル)で精密に機械加工される必要があります。

3. 動作環境への適応:

ベアリングの動作条件 (温度、媒体など) に応じてクラッディング材料とプロセス パラメータを最適化します。

TCベアリングのプラズマクラッディングの応用分野

•鉱山機械: 大きな負荷による摩耗のため、ベアリング穴を修理する必要があります。

•自動車産業:高精度ベアリングの穴を修理して耐久性を向上。

•建設機械:油圧システムのベアリングの耐摩耗性と耐腐食性の向上。

•一般産業機器:汎用ベアリングの耐用年数を延ばします。

投稿日時: 2024年12月24日